機械設計者が知っておくべき金属材料の基礎知識 第一回 金属材料の基礎知識

今回より、技術士の奥野 利明先生に、全4回にわたって金属材料について解説いただきます。

本日は「金属材料の基礎知識」をテーマに、機械設計で用いられる金属材料の基本特性についてご説明いただきます。

要求仕様に見合った適切な材料・処理選びを行いたい方は必読の内容です。

通常、金属材料の特性というと、「硬さ」や「強度」に目が行きがちで、

機械設計の立場からは、より硬く、より強度の高い材料を選択することもあろうかと思うが、

材料屋の視点から言うと、強度が高くなればなるほど、硬くなればなるほど製造工程での加工難易度があがることになり、

結果的にコストが合わない、工期が長くなってしまう、などという問題が起きかねない。

機械設計で用いる金属材料の基本的な特性を知っておくことは、その材料を加工する際の難易度を把握し、

製品に求められる要求特性を満足する工程を見極めるという観点から重要である。

1.金属の結晶構造と特性

金属とは、「原子が金属結合している結晶体」と定義される。

原子の結合の仕方は、大きく分けると、「イオン結合」「金属結合」「共有結合」の3つに分類できるが、

「イオン結合」「共有結合」はいずれも電子が価電子で存在するのに対し、金属結合は原子に束縛されない自由電子が存在することが大きな特徴である。

次に、金属は規則正しく原子が整列する構造を取る。

これを結晶構造と呼ぶが、

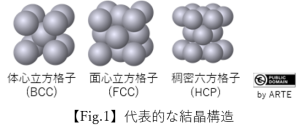

体心立方格子(body centered cubic, BCC)、面心立方格子(face centered cubic, FCC)、稠密六方格子(hexagonal close packed, HCP)

の3種類で金属全体の70%の構造は説明できる【Fig.1】。

それぞれの結晶構造には、動きやすい面(すべり面)と動きやすい方向(すべり方向)があり、

それぞれの結晶構造には、動きやすい面(すべり面)と動きやすい方向(すべり方向)があり、

それらの数が多いほど、外力が加わった際に変形しやすい、と言える。

このため、どの結晶構造をとるかによって、金属材料の特性はある程度決まってくる。

結論から言うと、最もすべり方向が多いのは面心立方格子(FCC)で、

次いで体心立方格子(BCC)、稠密六方格子(HCP)の順となる。

このことから、面心立方格子の金属は他の金属と比べると加工性に優れており、

稠密六方格子の金属は加工難易度が他の金属に比べると高いことがわかる。

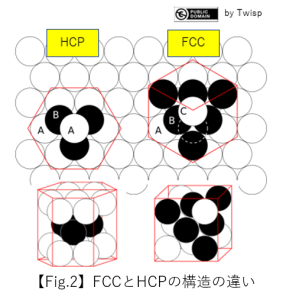

なお、面心立方格子(FCC)と稠密六方格子(HCP)は

いずれも最密充填構造(球を空間に詰めていく際に最も高い密度で詰められる)であるが、

最密充填には二通りの並べ方があり、それがFCCとHCPの違いになっている【Fig.2】。

2.金属の変態と金属間化合物

(1)同素変態

通常の物質と同様、金属も、固体、液体、気体の3つの状態を取り、ほとんどの金属は実用上固体で用いるが、

固体であってもその結晶構造が変わることがある。これを同素変態と呼ぶ。

同素変態を起こす元素はあまり多くなく(全体の3分の1程度)だが、

特によく使われている鉄の同素変態は重要な意味を持つ。

不純物を含まない純鉄の場合、

911℃にBCCとFCCとの変態点、1392℃でFCCとBCCの変態点を持つ。

特に、911℃での変態は、鉄鋼素材の製造、鉄鋼素材から

部品を製造する際のいずれの場合も重要であり、

この温度でのアクションにより製品の特性に大きな変化を与えうる。

(2)磁気変態

磁気変態は同素変態の一形態であるが、結晶構造は全く変わらず、

原子の内部エネルギーの変化によって、素材の電気的な特性が変わるものである。

鉄の場合は、770℃で強磁性から常磁性に変わる。

この温度域で使用する(加工する)ことを想定する場合は、

設計上考慮しておかなければならないポイントである。

なお、この温度のことをキュリー点(キュリー温度)とも呼ぶ。

(3)固溶体

多くの金属は、それ単体で使用することはほとんどなく、

通常は、特性を向上させるために、別の金属元素と合金にしたり、少量の金属元素を添加したりする。

このように添加する元素は、素材中では原子レベルで溶け合っている状態(固溶状態)に

なっていることが必要で、固体のことを固溶体と呼ぶ。

金属材料の場合、添加した元素はすべて固溶体となることが基本であり、

固溶体にすることで、混ぜ合わせた金属それぞれの特性にはない新たな特性を獲得することが可能になる。

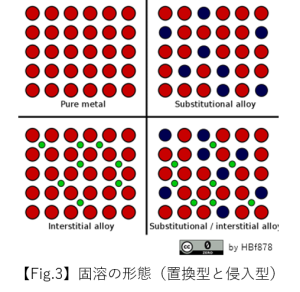

固溶状態には、添加する金属が元の金属の中に配置されるかによる分類(「置換型」「侵入型」、【Fig.3】)、

および、結晶格子での配列による分類(「規則構造」「不規則構造」)があるが、

いずれの場合であっても、重要なことは元の金属の結晶格子の中に「異物」である添加元素が加わることによって、

結晶格子にひずみが加わり、原子が動きにくくなることで、金属は硬く強くなる、ということである。

(4)状態図

金属間化合物の状態を図示するために、

通常、縦軸に温度、横軸に金属の組成を取った二元状態図(平衡状態図とも言う)を用いる。

この二元状態図には、基本となる状態図があり、その形によって、

それぞれの金属がどのような状態で存在するのかを理解することができる。

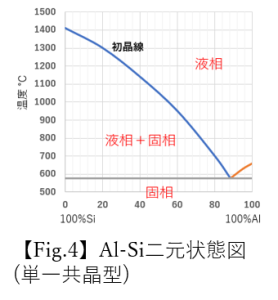

①単一共晶型(基本状態図1)

液体では完全に溶け合うが、固体ではまったく溶け合わない2種類の金属の状態を表す。

アルミニウムとシリコンが該当し【Fig.4】、

液相では完全に混ざっているものが、

固体になるとアルミニウム、シリコンそれぞれで結晶を作る。

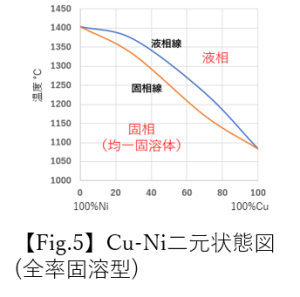

②全率固溶型(基本状態図2)

②全率固溶型(基本状態図2)

液体でも固体でも完全に溶け合う2種類の金属の状態を表す。

銅とニッケルが該当し【Fig.5】、いずれの組成であっても、

その組成の液体、固体を生じる。

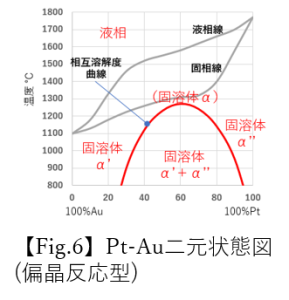

③偏晶反応型(基本状態図3)

③偏晶反応型(基本状態図3)

2つの金属元素が固相で一部溶け合い固溶体になっている状態を表す。

プラチナと金の場合【Fig.6】、

全率固溶の下部にドーム状の相互溶解度曲線があり、

この線以下で固体中に別組織の固体が発生する。

この現象を析出と呼び、金属を強化するために多く用いられる手法である。

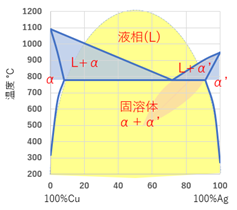

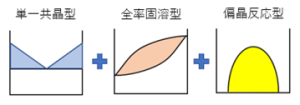

多くの二元状態図は、この3つの基本状態図の重ね合わせでできていることが多い。

銀と銅は3つの基本状態図が重なって現れる典型的な例である【Fig.7】。

それぞれの基本状態図に相当する部分を切り分けて考察することによって、

ある組成ではどの温度でどのような構造になっているかを理解することができる。

【Fig.7】Ag-Cu二元状態図とその分解

3.金属の強化機構

(1)転位と塑性変形

金属結晶に存在する欠陥には、代表的なものだけでも、点欠陥である空孔、線欠陥である転位、

面欠陥である結晶粒界と積層欠陥がある。

もっとも重要な欠陥は転位であり、金属の様々な特性に広く影響する。

転位とは、結晶格子中で原子の並びに不整合が発生した箇所が線上に連続している部分を指す。

金属が変形する時には、この転位が力の方向に動くことで変形が継続する。

このため、転位が存在すると、金属の強度は一般的に低くなる。

工業的に転位が一番少ない状態(例えば、焼きなまし)でも、その結晶格子中にはおおよそ106(cm/cm3)程度、

つまり1cm3当たり10km程度の長さの転位が存在している。

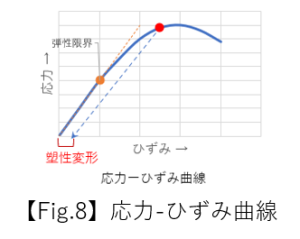

塑性変形は、外力を加えるのをやめても形が戻らないような変形のことを指す(外力を加えて元に戻る変形は弾性変形と呼ぶ)。

塑性変形は、外力を加えるのをやめても形が戻らないような変形のことを指す(外力を加えて元に戻る変形は弾性変形と呼ぶ)。

塑性変形は、原子レベルでは転位が動くことで生じる。

弾性変形から塑性変形に変わる限界の点を、弾性限界もしくは降伏点と呼ぶ。

応力ひずみ曲線上は、弾性限界までは、材料に力を加えることをやめると、元の形に戻るが、

弾性限界を超えて力を加えると、力を加えることをやめても、

応力ゼロになっても、ひずみが残ることがわかる【Fig.8】。

(2)金属の「強さ」

塑性変形は、その生じ方、その後に起きる状態によって様々な呼び方がある。

重要なキーワードとして、

- 加工硬化:加工によって、ひずみが加わり、転位をはじめとした格子欠陥が生じる

- 回復:加工硬化によってもろくなった金属を加熱し、中にあるひずみ(転位、格子欠陥)を減らす

- 再結晶:加熱することで新しい結晶粒を発生させる。熱処理でいうと「やきなまし」に相当する

- クリープ:常に力がかかっている場所で生じる塑性変形。一般的に高温雰囲気で大きくなる

- 疲労:常にかかっている力の方向が周期的に変わる(往復運動や回転運動などの)場合に発生する塑性変形。輸送機関の部品の設計にとって重要

- 破壊:疲労が発生する事による破壊(疲労破壊)、力の伝わり方が非常に早い場合に起きる塑性変形(脆性破壊)、比較的ゆっくりと力をかけることにより生じる塑性変形(延性破壊)

等が挙げられる。

一般的に、金属の「強さ」とは、これらの塑性変形の形態に対して、

どの程度の抵抗力があるかで示すことが多い。

このため、金属の強さを表す指標として、引張強さ、降伏強さ、衝撃強さ、

クリープ強さ、疲労強さ、粘り強さ、など多数の項目が存在する。

一般的に言う金属の「強さ」は、降伏強さ、

つまり塑性変形を起こさない最大の応力を指すことが多い。

また、指標として、降伏強さのみが、唯一塑性変形前の金属の強さを表している。

(3)金属の強化機構

金属の変形には前項のように様々な形態があるが、これらはほとんどが転位の挙動、

及びそれによって生じる結晶格子の欠陥(空孔)の挙動に起因する。

このことから、金属を強化するには、転位と結晶格子の状態を変えること、

実用的には、転位が動けないほど結晶格子にひずみを加えることが必要である。

主要な手法として、「固溶強化」「析出硬化」「結晶粒微細化」「加工硬化」の4つがある。

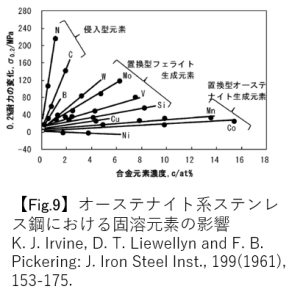

- 固溶強化:他元素を固溶させることで、結晶格子内にひずみを加える【Fig.9】。侵入型の元素、および原子半径さが大きい元素ほどその効果は高い。

- 析出硬化:偏晶反応型【Fig.6】の状態図を取る場合、析出によって結晶格子内にひずみを加える

- 結晶粒微細化:面欠陥である結晶粒界を相対的に多くすることで、転位を動けなくする

- 加工硬化:加工(=塑性変形)を加えることで、転位を増やして(絡ませて)動けなくする

4.金属の試験方法

(1)破壊試験と非破壊試験

製品の特性を調べる試験には、大きく分けて破壊試験と非破壊試験がある。

破壊試験は、製品を壊して行うため、直接的な結果を得ることができるが、

その結果は、試験を行った製品と同じ製造工程で作った製品の性質を示すものとなる。

対して、非破壊試験は、製品を壊さずに行う試験であり、製品そのものの特性を示すことができるが、

直接的な結果を得ることが難しく、試験の実施にも技量が必要なことが多い。

破壊試験と非破壊試験は、上記の特性を勘案し必要に応じて使い分けられるが、

金属の試験は、破壊試験であることが圧倒的に多い。

ごく少数しか製造しない特殊な製品の検査に非破壊試験が適用されることがある。

(2)破壊試験の種類

これまで述べてきたように、金属の試験は、

- どのような変形に着目するか(どのような変形を防止したいか=強化したいか)

- どのような強化機構を使って金属を強化したのか

の2点を確かめるために、細かく分かれている。

このため、素材の種類、素材の使われ方によって、どのような試験が必要となるかが決まると考えてよい。

この中で、材料の種類に関係なく共通に行われる試験が「引張試験」である。

引張試験により、降伏強さを含めた強度、および延性が計測でき、

試験後に試験片の金属組織を観察することにより、破壊の知見も得ることもできる。

一般的に、引張試験はどのような材料でも共通して行われることが多いため、異なる素材同士での特性の比較にも用いられる。

(3)試験の規格

金属の試験方法は、そのほとんどが公的規格として定められている。

これらの規格は、具体的な試験方法と試験の基準値(材料の特性値)の両方が規定されており、

これらを前情報として用いることで、要望に合った素材の特性を満たす材料にあたりをつけることもできる。

|

奥野技術士事務所 代表 大学院修士課程(金属工学専攻)修了後、大手鉄鋼メーカーに入社。主に鉄鋼製造の現場において操業技術管理、設備管理、品質管理を担当し、その後、製品企画、プロセス技術開発、技術企画、品質保証業務(QMS品質管理責任者)を経験。2021年に退社し技術士事務所を設立、金属製品製造における品質管理、および航空宇宙製品の品質保証について、現場目線での再発防止の仕組みづくりを積極的に推進している。 現在、公財)新産業創造研究機構の航空ビジネス・プロジェクトアドバイザー、産業技術短期大学非常勤講師を務める。 |

|