部品設計をするときに知っておきたい機械加工の基礎知識 第4回 塑性加工 板金加工編

目次

1.はじめに

第3回では、研削盤加工について説明しました。今回は、切削加工とは異なり、板から様々な形状を作り出す板金加工について説明します。

2.板金加工の基礎知識

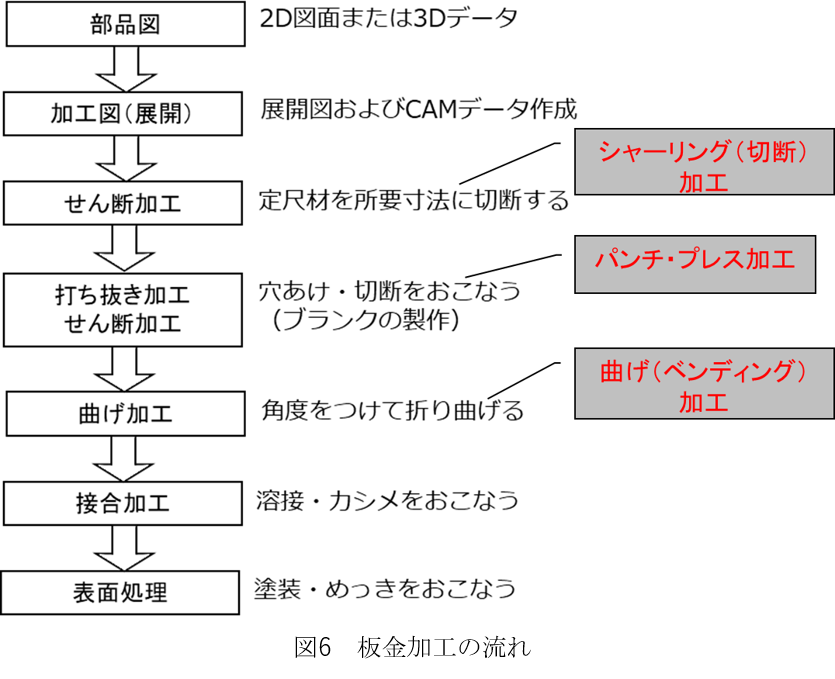

板金加工は、大雑把に言うと3ステップからなる加工方法です。1ステップ目は長尺の材料から必要とする長さに材料を切断する工程、2ステップ目は製品を折り曲げる前の形状であるブランク材を打ち抜くパンチ・プレス工程、3ステップ目はブランク材を折り曲げて所望の形状に完成させる曲げ工程です。

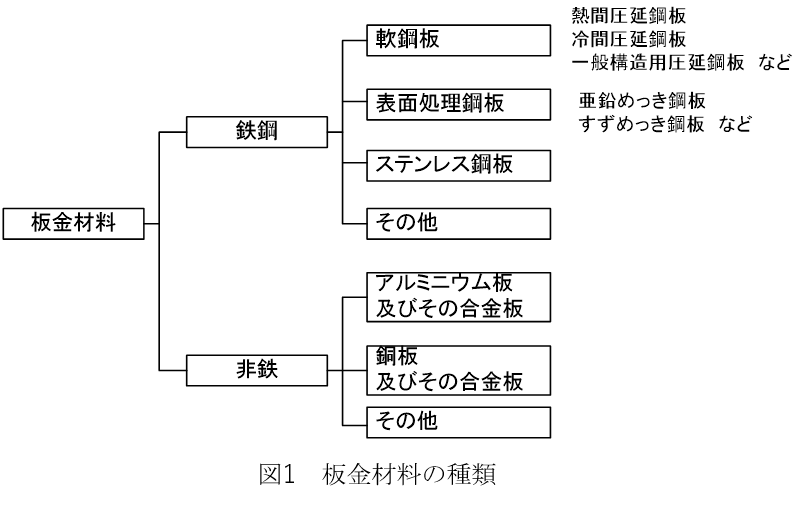

図1に板金材料の種類、図2に鉄系板金材料の炭素含有量を示します。最初に板金加工で使用する材料を説明します。板金加工は板状部材を曲げたり、絞ったりして変形させて作ることから、薄い板材が材料となります。しかも変形させるので柔らかくなければなりません。

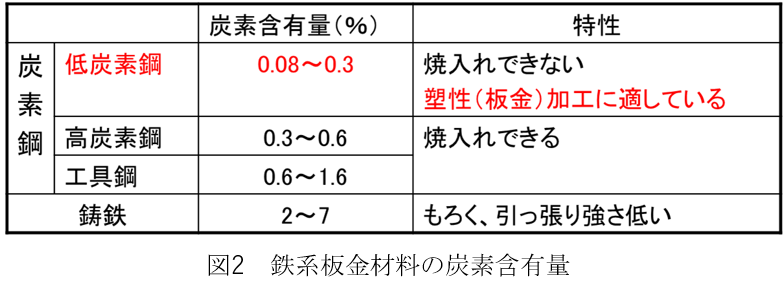

一般的に板金材料は鉄系材料と非鉄系材料に分かれます。板金加工で用いられる鉄系材料は、軟鋼板と呼ばれる材料です。軟鋼板には材料を加熱した状態で圧延する熱間圧延鋼板(SPHC)や材料を常温状態で圧延する冷間圧延鋼板(SPCC)、一般構造用圧延鋼板(SS)等があります。その他の材料としては、軟鋼板の表面にめっき処理を行った亜鉛めっき鋼板やすずめっき鋼板があります。板金加工に用いられる鉄系の鋼板の特徴として炭素含有量が低い点が挙げられます。炭素含有量が0.08%~0.3%で、いわゆる低炭素鋼と呼ばれるものです。低炭素鋼の特徴として焼入れできない点があります。つまり、熱処理によって硬さを調節できない点があります。逆に言えば、柔らかい材料だからこそ、曲げたり絞ったりすることができるわけです。

また、鉄系材料には鉄にクロムを添加したステンレス鋼板があります。ステンレスはさびにくく固いので加工が難しい金属ですが、さびにくいことや見た目が美しいなどの利点から板金加工にも用いられています。板金加工に用いられるステンレス鋼板はSUS304、SUS316、SUS430などです。

非鉄系材料ではアルミニウム板やその合金、銅板や銅合金などがあります。アルミニウム合金を使用した板金製品は幅広く流通しており、例えば金属製の名刺ケースなどが挙げられます。銅製品についてはコーヒーを入れるマグカップや銅製の鍋等が挙げられます。

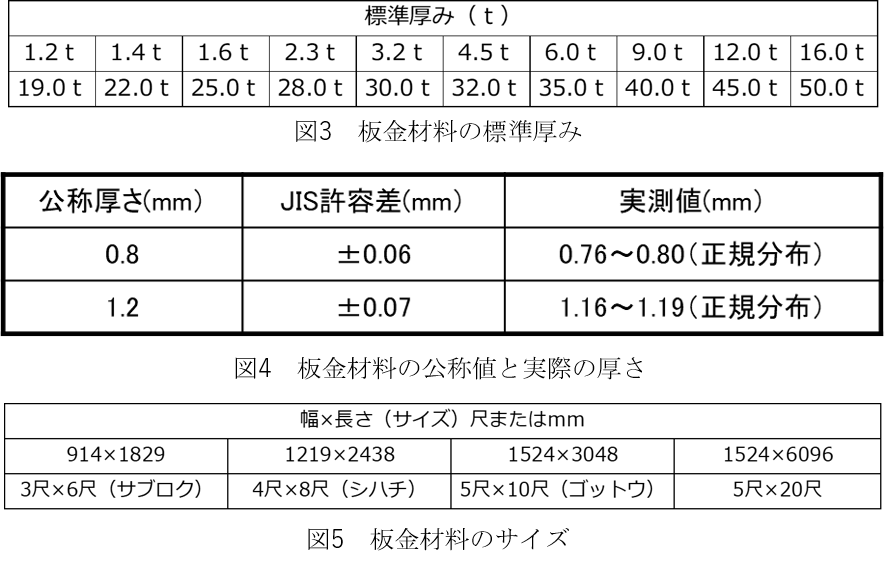

図3に板金材料の標準厚み、図4に板金材料の公称値と実際の厚さ、図5に板金材料のサイズを示し、これらの図を参照して板金材料の規格について説明します。

板金部材の標準厚みは、図3に示すように1.0tや2.0tのようにきりのいい数字ではなく、中途半端な寸法の羅列に見えます。これは、標準厚みのサイズがメートルサイズからではなくインチサイズから来ているからです。昔は世界中でインチサイズの鋼板が流通しており、これをそのまま日本国内で使用する方が便利だったのに加えて、逆に日本から鋼板を輸出する際にもインチサイズで輸出した方が都合が良かったためです。尚、板金で使用する材料は図3に示す標準厚みが一般的ですが、国内用には1.0tや2.0tといったきりのいい数字の厚さの材料も用意されています。実際の材料について調べてみると、図4に示すようにメーカーの公称値が0.8mmの場合、JISの許容差は±0.06㎜ですが、実際にはマイナス公差側の0.76㎜~0.80㎜の範囲で仕上がっています。これは、プラス公差側で作った場合、材料費がその分上昇し利益が減るためです。そのため、マイナス公差側で正規分布となるように管理されています。メーカーの努力の結果ですね。したがって板金加工の設計を行う場合、材料の厚さはマイナス公差側にあると覚えておくといいでしょう。また、板金材料は、図5に示すように所定の寸法を有する板材で流通しています。これらの寸法はJIS規格で規定されており、定尺材と呼ばれています。メートル寸法で見るとサイズが中途半端なものばかりですが、尺でみるときりのいい数字となっています。尺はメートル法導入前に使われていた尺貫法の長さの単位です。これも昔からの名残です。

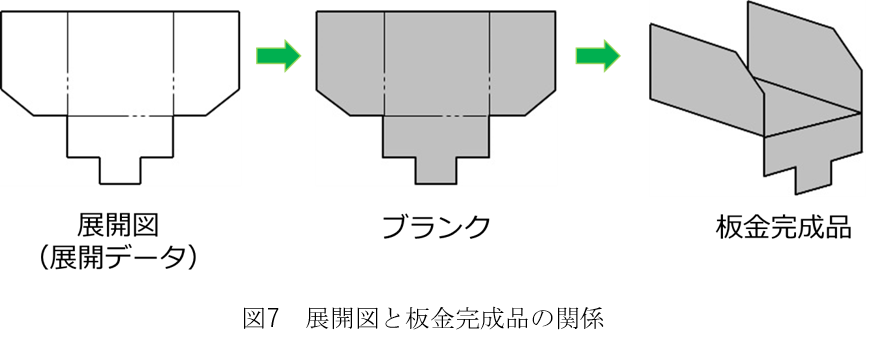

図6に板金加工の加工工程の流れを示します。図6に示すように、最初に板金製品の形状設計を行った後、立体的な板金製品を一枚の板状の状態に戻した加工図(展開図)を作成します。この状態では、後述する曲げでの補正値等を考慮した寸法を計算し、図面を作成します。作成した図面に基づいて必要な板金材料の長さを求め、板材から所定の長さを切り出します。次に切り出した板材から展開図の外形形状に沿った形状をパンチで打ち抜きます。打ち抜いた材料を所定の折り曲げ位置で曲げ加工を行い、板金加工品を作成します。その際、必要であれば、溶接や接合、塗装やメッキ処理等を行います。

図7に展開図と板金完成品の関係を示します。展開図を基に外形形状の反った形状でパンチで打ち抜いた板状部材を“ブランク”と言います。ブランクは曲げ加工を行う前の状態を指します。

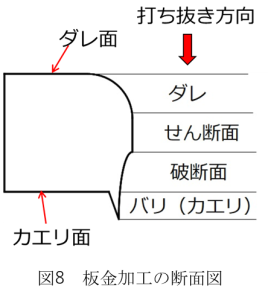

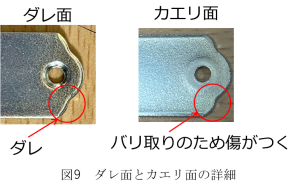

図8に板金加工の断面図、図9にダレ面とカエリ面の詳細を示します。これらの図を参照してダレ面とカエリ面について説明します。 図8を参照するに、板金材料をパンチで打ち抜くと、材料の表側にはダレが生じます。このダレは、パンチが材料を打ち抜く際にパンチが当たった部分の周囲の材料が打ち抜き方向に引っ張られてできる凹みのことです。一方で材料の裏側には、パンチが材料を打ち抜いた際に材料を引きちぎることからバリ(カエリ)が生じます。このバリをそのままにしておくと、怪我の原因になることからやすり等で除去してやる必要があります。このため、材料の裏側は図9に示すようにバリを除去するため、その面に傷がつきます。板金材料ではパンチの打ち抜き方向において表側にダレが生じるので表側の面をダレ面と呼び、裏側にはバリ(カエリ)が生じるので裏側の面をカエリ面と呼びます。

3.切断(シャーリング)加工とは

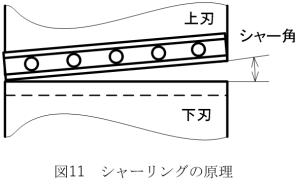

図10にシャーリングマシンの概要及び図11にシャーリングマシンの原理を示し、これらの図を参照して板金加工の第1ステップである切断(シャーリング)加工について説明します。

板金加工する上で定尺材では取り扱うのに大きすぎるので、取り回しが便利な大きさに材料を切断する必要があります。そこで、図10に示すシャーリングマシンという工作機械により板金材料を直線状に切断する切断(シャーリング)加工を行います。シャーリングマシンは図11に示すように上下一対の刃を有しています。下刃は水平に固定配置され、下刃に対して所定の角度分だけ傾けて上刃が配置されています。この所定の角度をシャー角といいます。材料を上刃と下刃との間にセットした状態で上刃を下方に向けて駆動し、上刃を材料に押し付けることで材料を直線状に切断することができます。金属板を直線状に切断加工するだけなら、加工速度とコストの観点から非常に便利な加工手段です。尚、シャーリングマシンでの切断加工の注意点として、上刃があたる面には必ずダレが生じ、下刃側にはバリ(カエリ)が発生するため、バリを取り除く後加工が必要になります。

4.パンチ・プレス加工とは

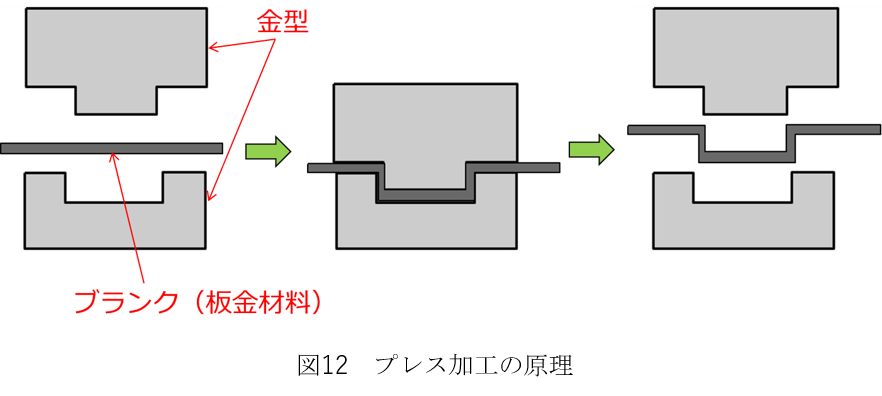

プレス加工とは材料の塑性変形を利用した塑性加工の一種です。図12にプエス加工の原理を示します。

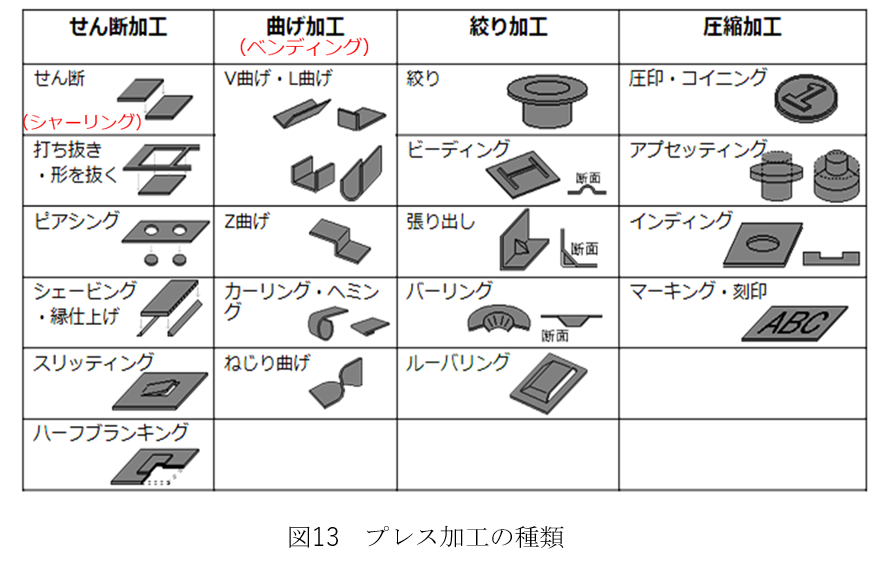

プレス加工は、ブランク材(板金材料)を上下一対の金型で挟み、加工機で圧力を加えて金型の形状に塑性変形させる加工方法です。プレス加工には使用する金型や加工方法に応じて様々な種類があります。図13にプレス加工の種類を示します。

プレス加工には、材料を切断や打ち抜くせん断加工、材料を曲げる曲げ(ベンディング)加工、材料に引っ張り力を加えて金型で挟んで所望の形状に変化させる絞り加工、材料を圧縮して刻印等を形成する圧縮加工があります。また、せん断加工には、上述した切断(シャーリング)加工に加えて、金型でブランク材に穴を開けたり、展開図の外形形状に打ち抜くパンチプレス加工が含まれます。

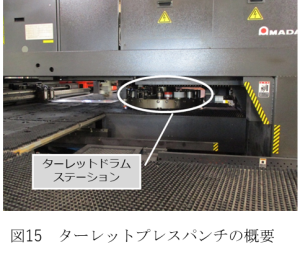

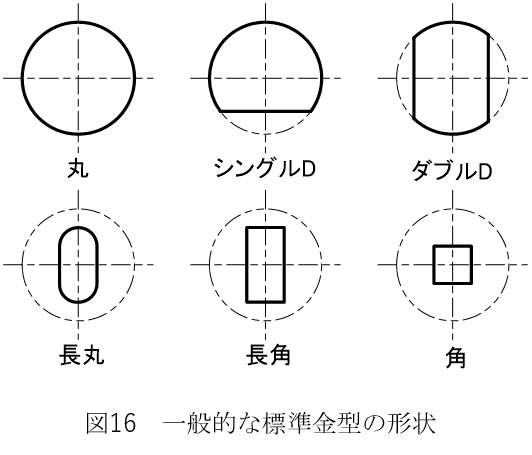

図14にプレス機の外観、図15にターレットプレスパンチの概要、図16に一般的な標準金型の形状を示します。プレス機は加工機本体下部にダイ(下型)と呼ばれる金型が配置され、加工機本体上部に上下動可能なパンチ(上型)と呼ばれる金型が配置されています。パンチをダイに対して上下動させることで、ダイ側にセットされた板金材料を穴形状で打ち抜きます。仕組みとしては事務用の紙パンチと同じです。ターレットパンチプレスはターレットドラムステーションにパンチ(上型)とダイ(下型)をセットしておき、材料を機械に乗せてパンチを押し下げることで金属板を打ち抜きます。

図14に示すプレス機はセット可能なパンチが1種類のため、単一のパンチ作業を繰り返すことに特化しています。また、専用の金型を使用することである製品のプレス加工のみを連続で行うようなことも可能です。

一方で図15に示すターレットプレスパンチはターレットドラムステーションに図16に一例として示した様々な形状のパンチを格納することができ、必要に応じてパンチ加工に使用するパンチを交換して、様々なパンチ加工を連続して行うことが出来ます。いわばプレス加工におけるマシニングセンタともいえる加工機です。

5.パンチ・プレス加工の設計上の留意点

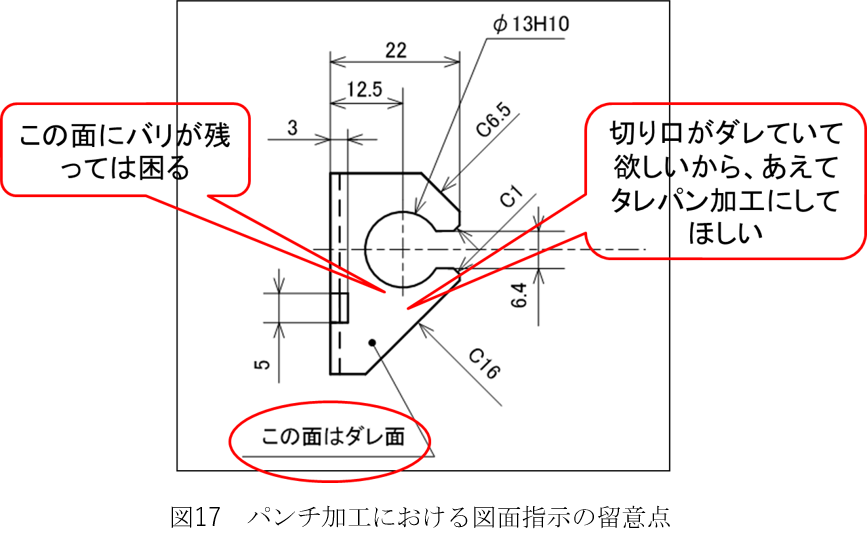

図17にパンチ加工における図面指示の留意点を示します。すでに説明したようにパンチ加工ではパンチ加工によりダレ面とカエリ面が生じます。カエリ面はバリをヤスリがけ等で除去するため、ダレ面に比較して細かな傷が多い面になります。そのため、カエリ面はダレ面に比べて見栄えが劣ります。したがって外観上、見栄えを良くしたい面にはダレ面を指定することが多いです。その場合、図17に示すように、見栄えを良くしたい面側にはダレ面であること表記します。これにより、材料に対するプレスの打ち抜き方向が決まります。

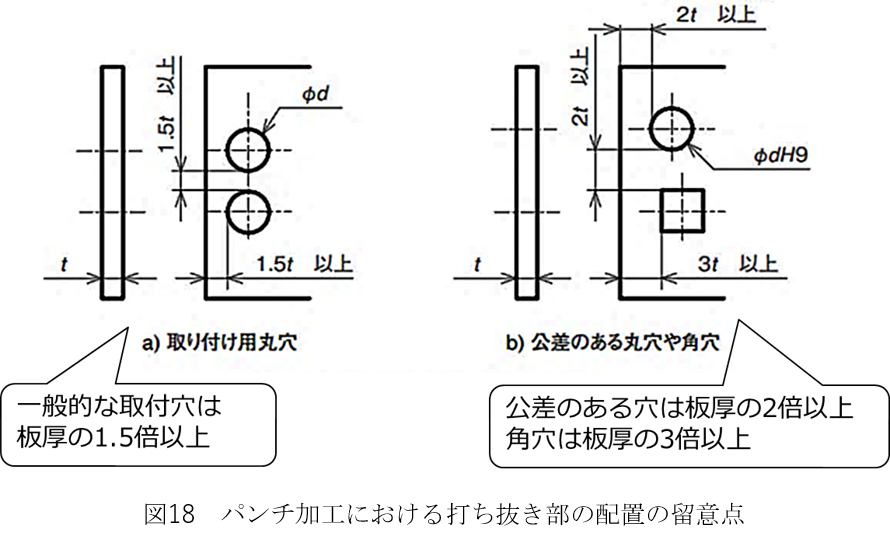

次に図18にパンチ加工における打ち抜き部の配置の留意点を示します。フライス盤の回でも説明しましたが、穴を材料の外縁近くに開ける場合、加工する時に材料に加わる力に材料の外縁側が耐えられず、変形したり、破れてしまうことがあります。そのため、パンチ加工で穴を打ち抜く際には外縁部から少なくとも板厚の1.5倍以上離した位置にあけることが必要です。また、穴同士も近接させるとパンチ加工時に材料が引っ張られて穴形状が崩れるため、こちらも穴同士の間隔を板厚の1.5倍以上離して配置する配慮が必要になります。

また、パンチ加工において交差が厳しめの場合や、公差クラス記号が付いていて後加工でリーマ加工が必要な場合、形状の精度が問題になってきます。このような場合はパンチ加工時の形状の崩れが顕著に問題になってきます。一般的にはパンチ加工における打ち抜き穴の加工精度は±0.03㎜程度と言われています。したがって、これ以上の精度が必要な場合、リーマ加工などの追加工が必要になります打ち抜き穴が丸穴の場合、板厚の2倍以上、角穴の場合は板厚の3倍以上を外縁部からの距離または穴同士の間隔として設定します。

6.曲げ(ベンディング)加工とは

次にプレス機で打ち抜いたブランク材を曲げて所定の形状に仕上げる曲げ(ベンディング)加工について説明します。図19にプレスブレーキを示します。

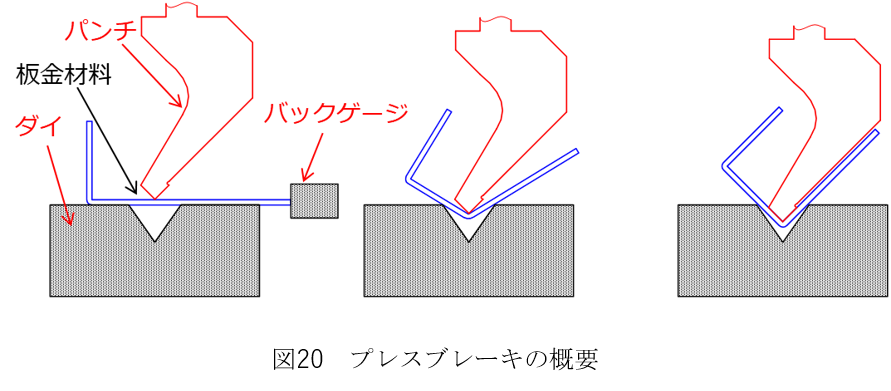

プレスブレーキは曲げ(ベンディング)加工で使われる加工機です。図20にプレスブレーキの概要を示します。プレス機と同様、機械下部にダイ(下型)が配置され、機械上部に上下動可能なパンチ(上型)が配置されています。プレス機と異なる点は、バックゲージと呼ばれる板金材料を突き当てる部位があることです。

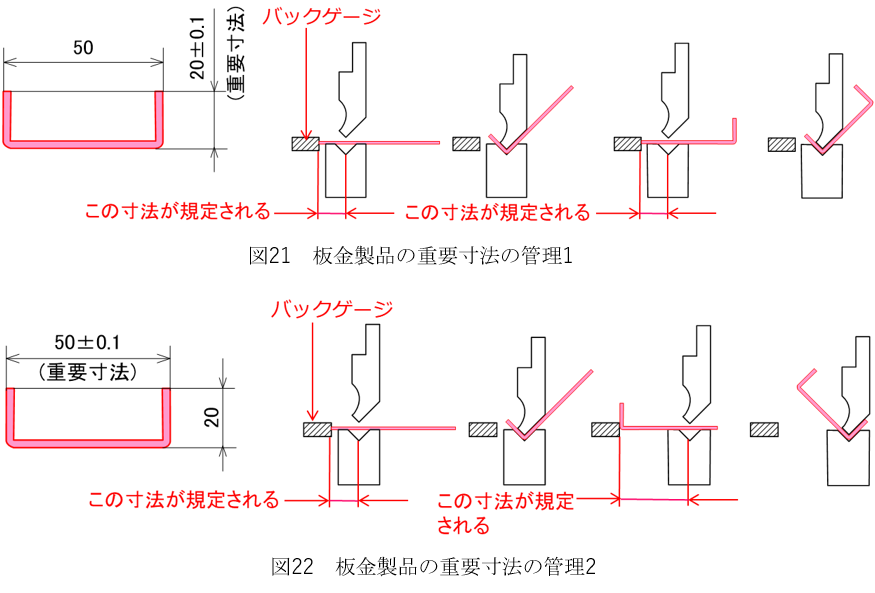

バックゲージに板金材料の端部を突き当てた状態でプレスを材料に押し当てることで位置決めを行い、曲げ加工を行うことができます。プレスブレーキではパンチが材料と接触する接触点とバックゲージまでの距離とによって板金製品における重要寸法をコントロールすることができます。図21及び図22に板金製品の重要寸法の管理を示します。

図21を参照するに、板金製品の側壁部分を重要寸法として管理する場合は、板金材料の各端部をバックゲージに押し当ててそれぞれ曲げて側壁部分を形成します。これにより、側壁部分の寸法を管理することができます。一方で板金製品の底部を重要寸法として管理する場合、最初に板金材料の端部をバックゲージに押し当てて一方の側の側壁部を形成します。この側壁部分については寸法管理が可能です。次に折り曲げて形成した側壁部をバックゲージに押し当てて曲げることで他方側の側壁部を形成します。この際、寸法が規定されるのは一方の側の側壁部から他方の側の側壁部までの距離、つまり底部の距離が規定されます。このように、曲げ加工を行う際にバックゲージに当てる位置を変えることで板金製品における重要寸法の距離を制御することができます。

7.曲げ(ベンディング)加工の設計上の留意点

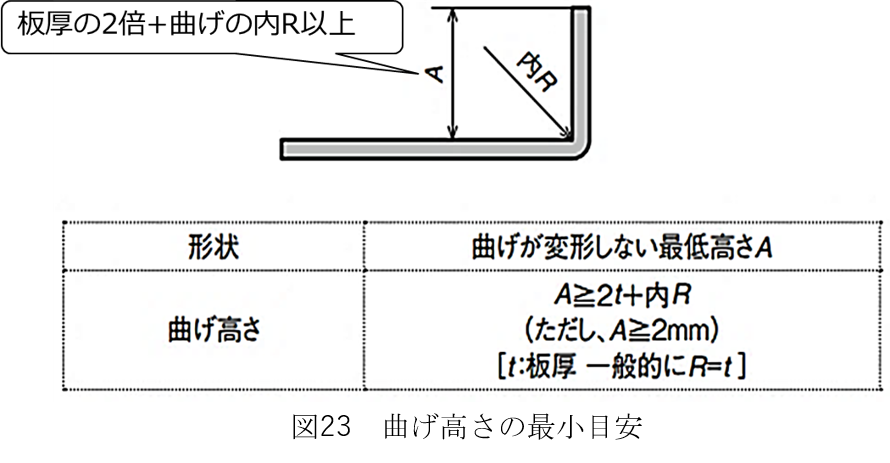

次に曲げ(ベンディング)加工の設計上の留意点について説明します。図23に曲げ高さの最小目安を示します。

曲げ加工において曲げ高さが低くなると曲げがうまくできずに変形してしまう現象が生じます。これは、曲げ加工時に曲げの外側の材料は引っ張りを受けて曲げ部の頂部を下げようとします。一方で曲げの内側の材料は圧縮されて曲げ部の頂部を押し上げます。曲げの外側と内側では逆の方向に働くので曲げ部の頂部は傾くことになります。具体的には曲げ外側の引っ張り力の方が圧縮力よりも強いので、曲げ部を外側にねじるように作用し、この変形に耐えられなくなった位置で曲げが変形します。曲げが変形しない最低高さAは、板厚の2倍+曲げの内R以上の値となります。

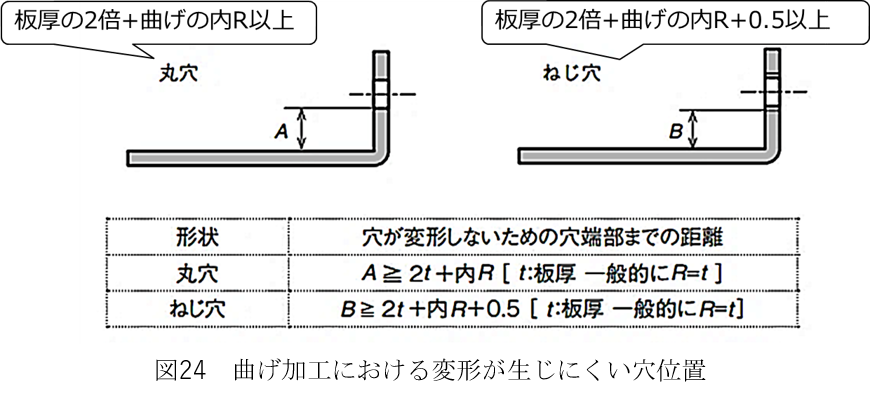

また、穴が開いた部分を曲げ加工する場合があります。板金材料を曲げようとすると曲げの内側には圧縮力、外側には引っ張り力が生じます。この力は曲げに近いほど強くなります。その結果、曲げ近くに穴があると穴の変形が起こりやすくなります。図24に曲げ加工における変形が生じにくい穴位置について示します。

図24に示すように単なる丸穴の場合、曲げ部に最も近接する穴の端部から曲げ部までの距離を板厚の2倍+曲げの内R以上とすることで穴の変形を低減することができます。また、ねじ穴の場合は、板厚の2倍+曲げの内R+0.5以上とすることでねじが変形して入らなくなるということを低減できます。

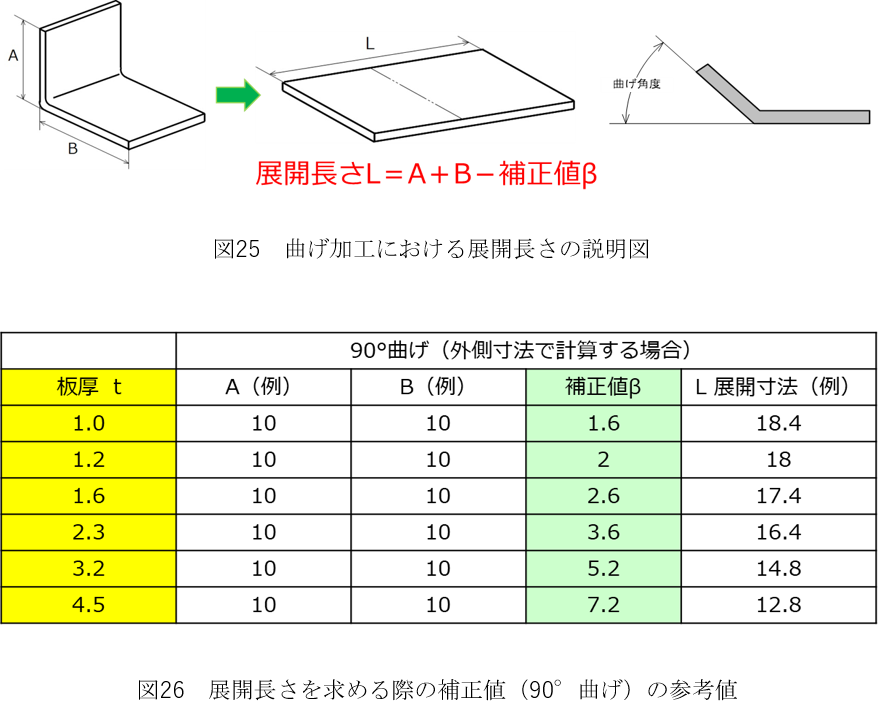

最後に、曲げ(ベンディング)加工における展開長さについて説明します。図25に曲げ加工における展開長さの説明図と図26に展開長さを求める際の補正値(90°曲げの場合)の参考値を示します。

板金加工製品を設計する上で部品図から展開図を作成することは必須の作業になります。この際、図25に示すように曲げ状態の製品の各辺A、Bを単純に足し合わせた値で設計すると実際に曲げた状態では元のA,Bとはなりません。実際には曲げを行うことで、曲げの外側では引っ張り力により材料の伸びが生じるからです。そこで、補正値というものが必要になります。展開長さを求める方法はいくつかありますが、図25に示す外側寸法加算法が分かり易く精度も高いので実務で多用されています。外側寸法加算法を用いて展開長さを求めると、展開長さは曲げ製品の長さを足し合わせたA+Bから補正値βを引くことで求められます。この補正値βは曲げ角度、材質、板厚、曲げダイのV幅等の加工条件によって異なります。設計する際には実際に加工データを持っている、板金加工を依頼する加工者に聞いてみるのが一番確実です。これらのデータを設計にフィードバックすることで板金加工時のトラブルを抑制でき、円滑に製品化を図ることができます。

8.おわりに

今回で加工技術に関する連載が最後となります。しかしながら、連載内容だけでは切削、研削、板金等の加工技術についてお伝えしきれていない点が多々あります。また、最近では若手の設計者が加工を自分でして経験を積み、その経験を設計スキルに活かすことや向上させるといったことが難しくなりました。連載された知識は設計に加工の知識を活かすためには最低限の知識となりますが、これらの知識だけでも設計に活かして反映してもらえればより円滑に設計業務を遂行できるでしょう。今回の連載記事が若手の設計者の参考になれば幸いです。

|

株式会社リッジリフト 〔略歴〕 |

|