部品設計をするときに知っておきたい機械加工の基礎知識 第3回 切削加工 研削盤編

1.はじめに

第2回では、フライス盤加工について説明しました。今回は、切削加工後に行う仕上げ加工の一つである研削盤加工(研削加工とも言います)について説明します。

2.研削盤加工の基礎知識

旋盤加工やフライス盤加工は丸棒やブロック状の素材の状態から所望の形状に加工する形状加工を主な目的としています。素材を所望の形状に加工した後、場合によっては加工物の表面をさらに整える必要があります。この後加工のことを一般的に仕上げ加工といいます。仕上げ加工では主に加工物表面の傷やうねり等を取り除き、表面粗さを向上させます。研削盤加工は仕上げ加工の中でも最もポピュラーな加工方法です。研削加工とは、研削盤と呼ばれる工作機械と研削砥石という工具を使用して、加工物の表面を精密に削るものです。加工物の表面を1μm単位で削ることで、切削加工では得られない表面粗さや寸法精度、幾何公差の仕上げを行います。

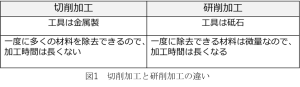

図1を参照して切削加工と研削加工の違いを説明します。

切削加工では、バイトやエンドミルといった金属製の工具で加工するため、一回の切り込み量(0.01㎜~0.1㎜)を多くすることができ、加工時間を短くすることができます。一方で研削加工は研削砥石で行うので1回の切り込み量(0.001㎜~0.01㎜)が小さく、加工量が微量なので加工時間が長くなります。一般的に研削加工での加工量は切削加工の加工量の1/10と覚えておけば時間間隔やコスト感覚をつかめます。

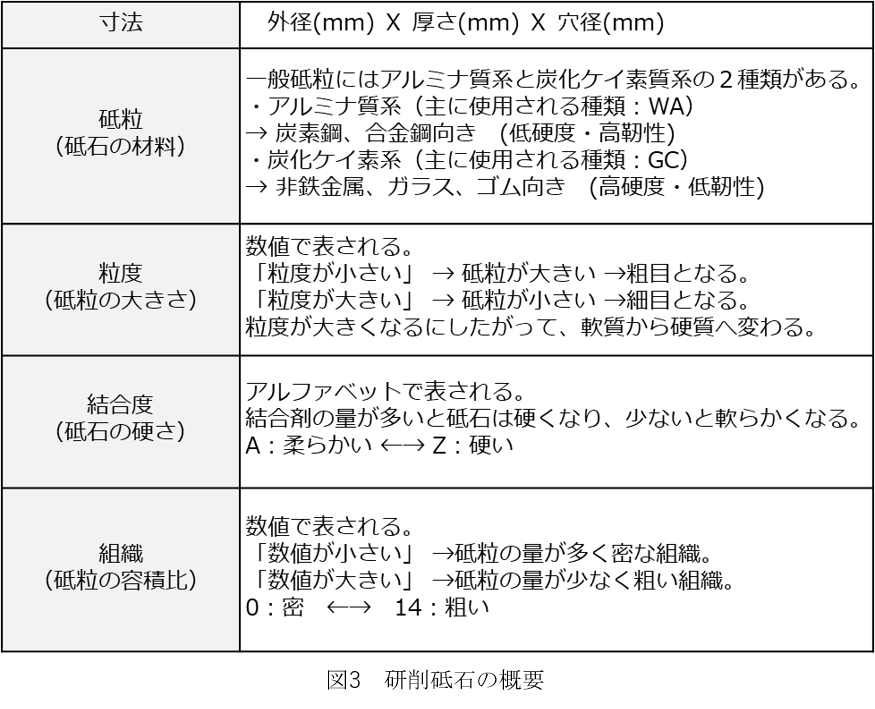

図2に研削砥石を、図3に研削砥石の概要を示します。図2に示すように研削砥石は円形をしており、その中心に研削盤の回転軸を受け入れる穴が開いています。研削砥石は、切削工具の刃の部分を担う砥粒と砥粒を結合するためのボンドである結合剤とを細かくし、混ぜて攪拌後に焼成して作ります。一般的な研削砥石では、砥粒はアルミナ質系と炭化ケイ素系の2種類があります。砥粒がアルミナ質系の研削砥石は低硬度、高靭性で炭素鋼や合金鋼の研削に用いられます。一方で、砥粒が炭化ケイ素系の研削砥石は、高硬度、低靭性であるので非鉄金属やガラス、ゴム等に用いられます。また、特殊な研削砥石として超砥粒ホイールというものがあります。これは、セラミックや非鉄金属(超硬合金等)などの難削材や成形研削の仕上げに用いる特殊な砥石になります。超砥粒ホイールの砥粒には、ダイヤモンド砥粒と、CBN(立方晶窒化ホウ素)砥粒の2つがあります。

ダイヤモンド砥粒はダイヤモンドを細かく砕いて粒状にしたものです。非常に硬いので超硬合金など硬すぎて通常の研削砥石では研削が進まない場合に使用します。ただし、ダイヤモンドは鉄系材料には使用できないというデメリットがあります。その理由は、加工の際の熱でダイヤモンドの酸化が進行し、二酸化炭素になって摩耗が進むからです。加えて、鉄と接触するとダイヤモンドの構成する炭素同士を共有結合させている電子を鉄に奪われて拡散する化学反応を起こして摩耗が進むからです。

次に、CBN(立方晶窒化ホウ素)砥粒は、h-BN(窒化ホウ素)を原料とし、ダイヤモンドの合成方法と同様に高温・高圧法で人工的に合成します。CBN(立方晶窒化ホウ素)はダイヤモンドに次ぐ硬さと熱伝導率を有し、1300℃までの高温下でも安定した性質を有します。これによりCBN(立方晶窒化ホウ素)は、ダイヤモンド砥粒が適さない鉄系材料の加工に広く使われています。

ダイヤモンド砥石、CBN砥石ともに一般焼成砥石(アルミナ質系、炭化ケイ素系)に比べて難削材等の加工に利点があり、砥石寿命も長いという利点がありますが、高価格であること、硬いために砥石の形状成形が困難であり、ツルーイングやドレッシングが難しいという欠点もあります。尚、超砥粒ホイールは、後述する平面研削盤や円筒研削盤等で使用し、手軽に使用できる両頭グラインダーでは使用しません。

また、結合剤は、上記した砥粒同士を固めるためのボンドとして機能し、セラミックス、樹脂、金属の3種類の結合剤があります。セラミックス系の結合剤はビトリファイドと呼ばれ、砥石にはVの表記が用いられています。砥粒とビトリファイドをよく攪拌させた後、焼結成型するため、砥粒同士の結合が強く、幅広い加工物の精密研削に適しています。

樹脂系の結合剤はレジノイドと呼ばれ、砥石にはBの表記が用いられています。レジノイドはフェノール樹脂、またはその他の熱硬化性合成樹脂で構成されていて、200℃前後で硬化させて砥石を製造します。結合剤にレジノイドを用いた砥石は、比較的弾性があり、高速回転に耐えます。

金属系の結合剤はメタルボンドと呼ばれ、砥石にはMの表記が用いられています。メタルボンドは、合金で砥粒を焼結するので、砥粒を強靭に保持することができ、耐熱性や耐摩耗性に優れています。加えて、長寿命で形状の維持性が高くなります。主に荒工程や中仕上げで使用され、仕上げ工程には向いていません。

粒度は砥粒の大きさを示すもので小さい数字ほど目が粗く、研削能力が高くなります。逆に粒度の数値が高い数字ほど砥粒が細かくなり、加工物の表面の仕上げ状態が良くなります。しかし、研削能力が低下し、研削熱が発生し易くなり、研削焼けやビビリが生じることが多くなります。粒度は最小数値が4で最大数値は8000になります。加工物の仕上げ面に応じて適宜粒度の大きさを選択します。次に結合度は砥粒を結合する強さを表しています。結合度はアルファベットで表し、Aが最も柔らかく、Zが最も硬い状態を表しています。組織は砥粒の容積に対する砥粒の含有率で、0から14の数値で表し、数値が0であれば砥粒率は約60%程度でぎっしりと詰まった状態です。逆に数値が14だと砥粒率は約34%となります。結合剤の量が同じでも砥粒率が増えると砥粒の保持力が弱く、砥粒の脱落が増えるので柔らかくなります。一方、砥粒率が減ると砥粒 の保持力が強く、有効切れ刃が少なくなり、研削能力が落ち硬くなります。

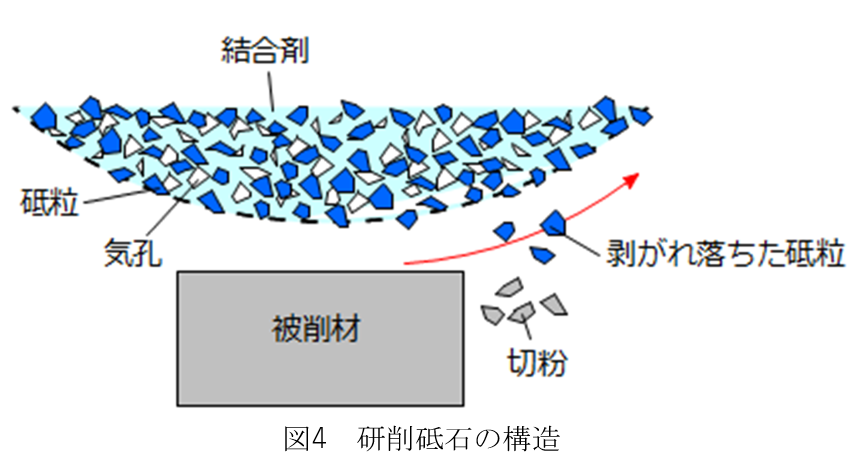

図4に研削砥石の構造を示します。研削砥石は、先に説明したように砥粒と結合剤を細かく砕いた状態で攪拌して焼成します。焼成した際に、砥粒と結合剤の他に内部に空気が溜まった気孔というものができます。この気孔は、砥石表面に出てくると、加工物の切り屑を一時的に溜めておくポケットとして働き、加えてクーラントなどの冷却水や空気を貯めて、研削加工時に発生する熱を冷却する働きをします。

研削砥石は、高速度で回転して研削砥石の外周面に突出した無数の砥粒が切れ刃として機能し、加工物の表面を削り取り、加工物の表面を美しくかつ正確な寸法で仕上げます。また、研削砥石は、加工が進むと外周面に突出した砥粒が摩耗しますが、適宜外周面から脱落して、常に新しい砥粒、すなわち切り刃が生じて加工能力を維持することができます。これを切り刃の自生作用といい、他の切削工具(バイト、エンドミル等)にはない特徴です。

3.研削盤加工の種類

研削盤加工には、加工物の形状に応じていくつかの種類の研削盤を使い分けて研削加工を行います。以下に加工物の形状に応じて使用する研削盤加工について説明します。

- 平面研削

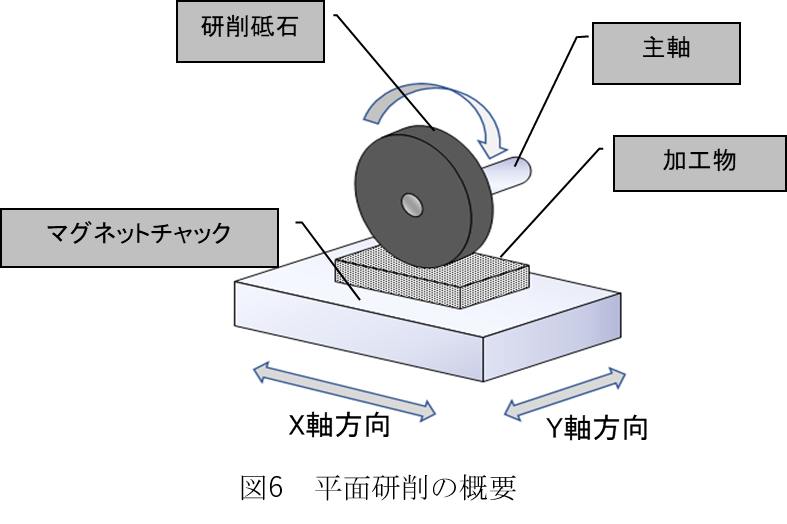

ブロック状の加工物の平面の精度を出したいときに使用する工作機械が図5に示す平面研削盤となります。また、図6に平面研削の概要を示します。

図6に示すように平面研削盤では、主軸に研削砥石を取り付けて高速回転させます。研削砥石の下方には、X軸方向及びY軸方向への送りが可能なテーブルが設けられています。このテーブルに設置されたマグネットチャックを介して加工物をテーブルに固定します。高速回転する研削砥石を加工物に当てて、X軸方向に加工物を往復動させることで加工物の表面を研削します。加えてY軸方向にも送りを掛けることで、加工物の上面の面精度(表面粗さ)を整え、精密な平面度や平行度を得ることができます。尚、研削加工時には、研削時の熱で加工物の膨張に伴う精度低下や割れ、焼け等の不具合を防ぐため、クーラント(冷却材)材での冷却が必須になります。

- 円筒研削

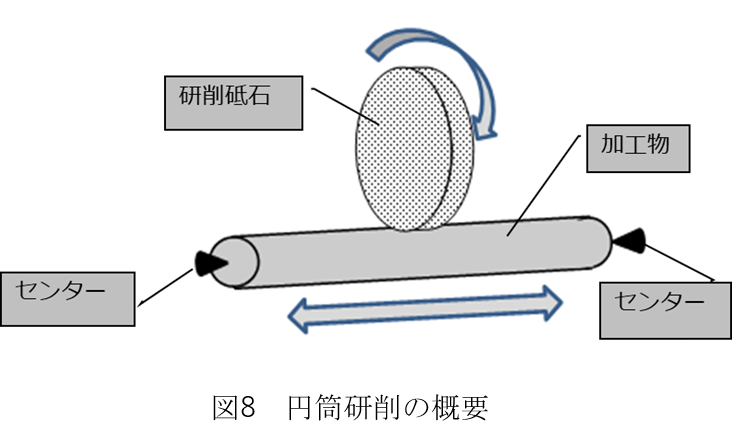

段差や溝がある円筒形状において、外周面の精度を出したいときに使用する工作機械が円筒研削盤です。図7に円筒研削盤の概要を示し、図8に円筒研削の概要を示します。

円筒研削盤は、図7及び図8に示すように円筒状の加工物の両端をセンターで保持した状態で加工物を回転させます。その状態で高速回転させた研削砥石を円筒物の外周面に接触させて研削を行います。円筒状の加工物を軸線方向に往復動させることで円筒状の加工物の外周面全体の研削を行うことができます。円筒研削は、加工物の表面に段差や溝があっても研削が可能です。また、小径、長尺物ではセンターで抑えた際に研削砥石を押し付けるとたわむ場合があるので注意が必要です。

- センターレス研削

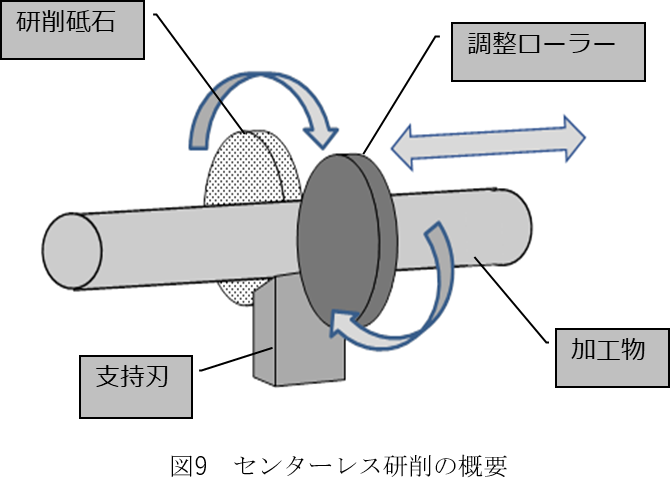

段差や溝のない円筒状の加工物の外周面の研削に用いるのがセンターレス研削盤です。図9にセンターレス研削の概要を示します。

センターレス研削は、円筒研削と異なり、円筒状の加工物の両端をセンターで保持しません。そのため、センターを使用しないことからセンターレス(心なし)研削と呼ばれます。センターレス研削では加工物を支持刃と調整ローラーで挟んで支持した状態で回転させて外周面に研削砥石を押し当てて研削します。長尺物でも撓むことなく研削できるのが特徴です。センターレス研削では、加工物をチャックで固定しないので溝や段差があるものは基本的に対応できません。

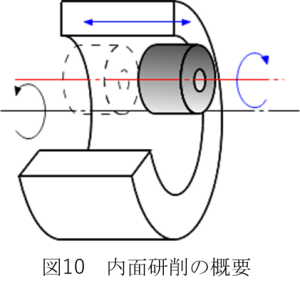

- 内面研削

円筒状部材の内面の仕上げ加工を行う場合に使用するのが内面研削です。図10に内面研削の概要を示します。内面研削は、円筒状の加工物を回転させながら、加工物の内面に加工物と逆方向に回転する研削砥石を押し当てて研削する方法です。図10に示すように加工物の軸線方向に往復動させて研削する方法をトラバース研削といい、加工物の内面を漏れなく仕上げることができます。

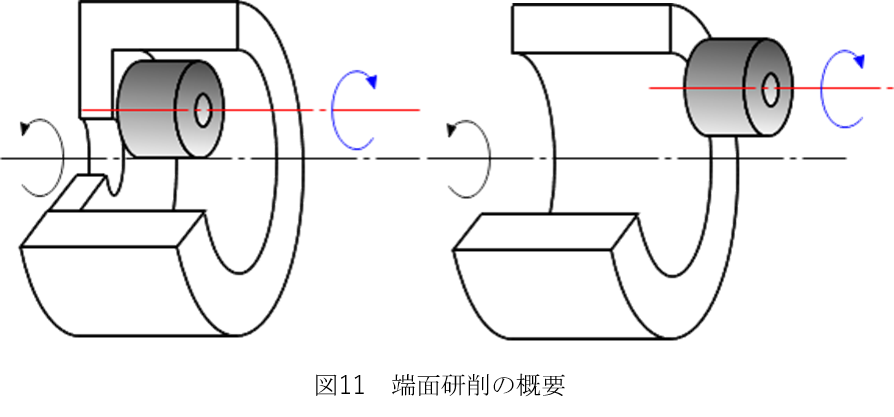

5)端面研削

円筒部材の端面や底面の仕上げ加工を行う場合に使用するのが端面研削です。図11に端面研削の概要を示します。

加工物を回転させつつ、加工物の回転方向と逆方向に回転させた研削砥石の端面を円筒状の加工物の端面や底面に押し当ててこれらの面を研削仕上げします。加工物の大きさが大きく、加工物を回転させることが困難な場合には、研削砥石のみを回転させつつ、公転運動させて研削するプラネタリ形という方法で研削を行います。

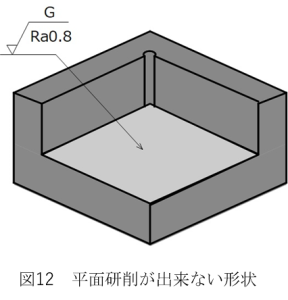

4.平面研削の設計ポイント

ブロック状部材を設計する場合、研削加工の知識が不十分な場合、図12に示すような平面研削ができない形状を設計することがあります。以下、平面研削を意識した設計ポイントについて説明します。

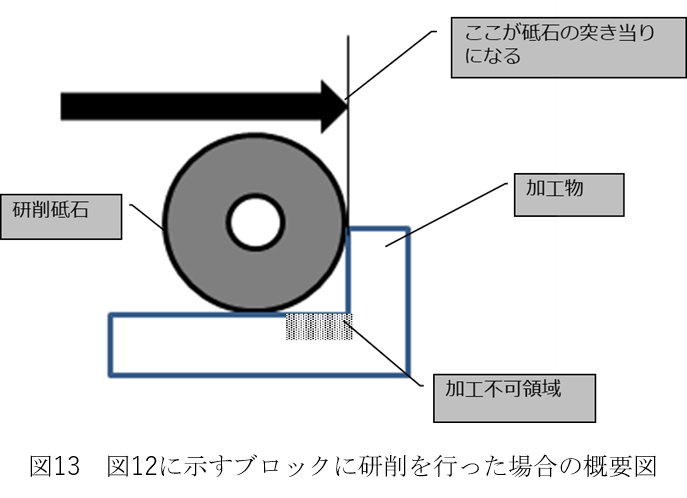

図12の形状はなぜ平面研削できないのでしょうか。図13に図12の平面に研削を行った場合の概要図を示します。

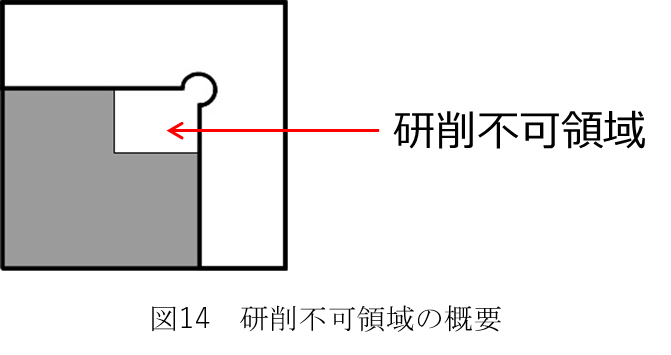

図13に示すように、図12のブロックの研削指示面に平面研削を行うと、奥のL字状の壁の部分が研削砥石と干渉します。図13に示すように研削砥石は円形のため、研削砥石の進行方向の壁部分の手前に研削加工を行えない領域が生じます。図14に研削不可領域の概要を示します。図14に示すように、図12のブロックにおいて奥側のL字状の壁が干渉形状となり、研削指示面に研削不可領域が発生します。

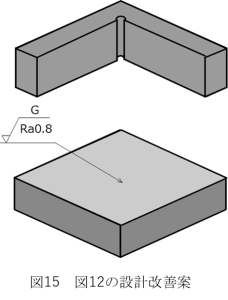

では、どのような形状なら研削不可領域を発生させずに済むかを検討します。図15は図12の設計改善案を示します。研削不可領域を生じさせない一番簡単な設計変更は、研削砥石と干渉する奥側のL字状部分を別パーツ化することです。

図15に示すように部品を分割することで、研削指示面において研削砥石と干渉する形状が無くなるので、研削指示面全面の平面研削が可能となります。

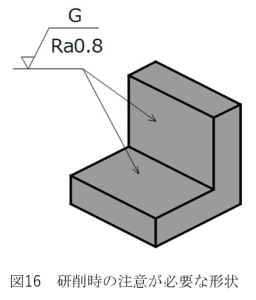

また、図16に研削する際に要注意な形状を示します。図16に示すようにL字状のブロックにおいて直交する二面の両方、あるいは片側1面のみに研削する場合、注意が必要です。

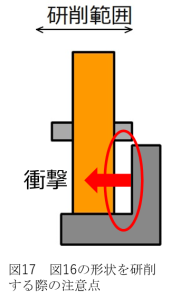

図17に図16の形状を研削する際の注意点を示します。

図17に示すように、研削する際に研削面から立ち上がった壁部分が研削砥石の側面と接触する虞が高く、壁部分の面が荒れるだけでなく、研削砥石の側面にこの壁部分がぶつかるとその衝撃で研削砥石が破砕して作業者側に破砕した破片が飛び散り非常に危険です。また、壁部分を作業者側に配置すると研削砥石の奥行方向がこの壁で遮られてしまい、目視確認できなくなり、こちらも作業上危険な状況になります。このような設計では、必要とする研削精度を得られないだけでなく、作業自体も危険になります。

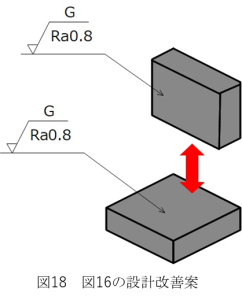

図18に図16の設計改善案を示します。

図18に示すように図16の形状を別パーツ化することで各パーツごとに容易に平面研削をすることができます。図16の直角部分に直角度が必要な場合は、2つの部品に平面度、直角度を指示します。このように、複雑な形状で研削が難しい場合は別パーツ化して単純な形状とすることで研削加工を容易にするだけでなく、研削加工に掛かるコストを低減することができます。

次回は加工の第4回として板金加工について説明します。

|

株式会社リッジリフト 〔略歴〕 |

|