プラスチック製品の強度設計基礎講座 第4回 強度トラブルを防ぐために必要なプラスチックの応用特性

本連載では、技術士の田口先生による「プラスチック製品の強度設計基礎講座」を行います。入社5~6年までのプラスチック製品設計者の方や、プラスチック製品の設計方法を学びたい材料メーカー、

今回は第4回 強度トラブルを防ぐために必要なプラスチックの応用特性について解説いたします。

1.はじめに

前回は強度設計に必要なプラスチックの基本特性について、金属材料との違いを比較しながら解説しました。プラスチックの強度設計では、それらの基本特性を知っておくだけでは十分ではありません。プラスチックには粘弾性特性や劣化など、金属材料にはない注意すべき特性があるからです。今回は強度トラブルを防ぐために知っておくべき、プラスチックの応用特性について解説していきます。

2.温度特性

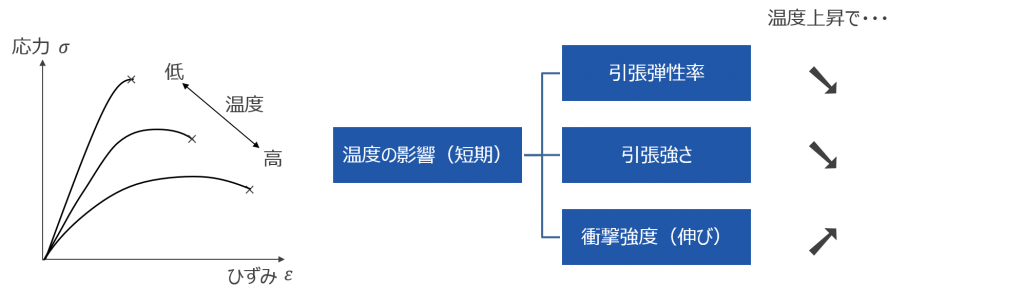

プラスチックは、温度によって機械特性が大きく変化する材料です。温度の影響は短期的なものと長期的なものがあります。まず、短期的な影響から見ていきましょう。図1に示すように、温度が高くなると応力-ひずみ曲線の傾きが小さく、伸びが大きくなります。つまり、引張弾性率、引張強さが小さく、衝撃強度(伸び)が大きくなるということです。温度が低くなると曲線の傾きが大きく、伸びが小さくなるため、引張弾性率などの機械特性は、温度上昇時と逆になります。

図 1 温度の影響(短期)

こういった機械特性の変化はプラスチックに限らず、多くの工業材料で共通です。プラスチックにおいて注意しなければならないことは、このような機械特性の変化が、室温からわずか10~20℃程度変化しただけで、顕著に生じることです。住宅やオフィスで使用されるような製品の場合、使用温度範囲は5~35℃ぐらいだと思われます。金属材料を使用する場合、この程度の温度範囲であれば、通常、機械特性の変化を意識する必要はありません。一方、プラスチックの場合は、5℃のときと35℃のときでは、機械特性にかなりの変化が生じます。プラスチックの物性表や材料カタログに記載されている材料特性は、一般に常温における値です。製品の使用温度範囲を明確にし、その範囲内における材料特性の変化を把握しておくことが重要です。

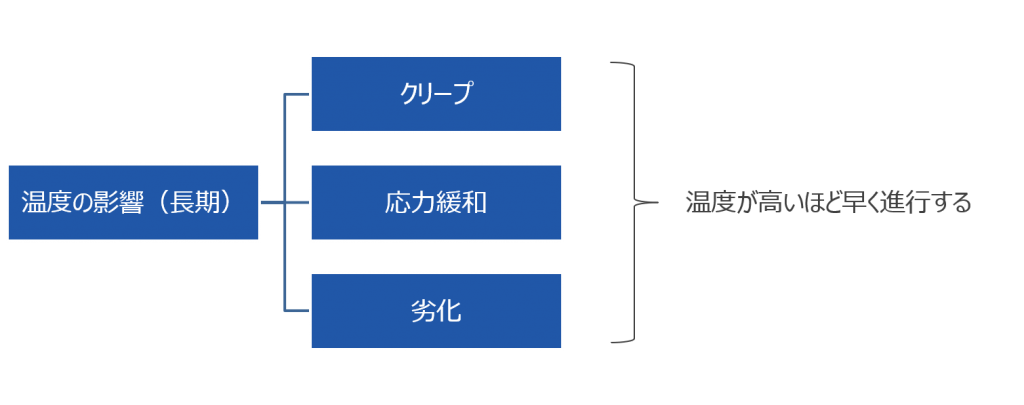

次に長期的な影響を見ていきましょう。プラスチックは粘弾性特性という性質を持っており、その代表的な現象がクリープと応力緩和です。これらは温度が高いほど早く進行します。また、プラスチックには劣化という時間経過とともに機械特性が低下していく現象が起こります。この劣化も温度が高いほど、早く進行していきます。これらについては、次項から詳しく解説していきます。

図 2 温度の影響(長期)

3.粘弾性特性

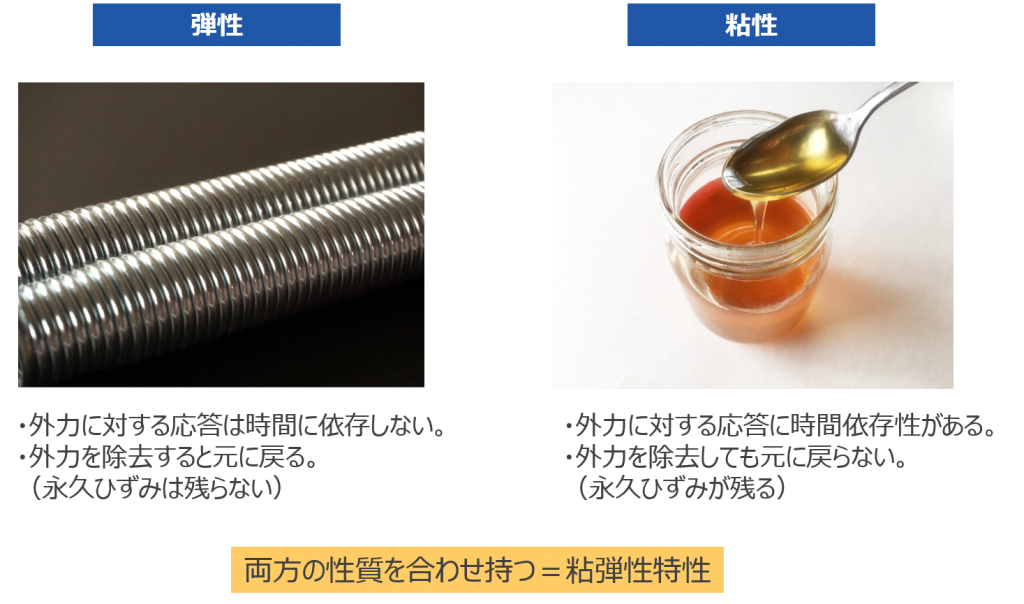

粘弾性特性とは、弾性と粘性の両方の性質を持っていることをいいます。

図 3 粘弾性特性

弾性はバネをイメージすればわかりやすいと思います。外力を加えると、その大きさに比例して変形します。外力をゆっくり与えても素早く与えても、その応答に違いはありません。つまり、外力に対する応答は時間に依存しません。また、外力を除去すると元に戻り、永久ひずみは残りません。このような材料を弾性体といいます。材料力学は材料が弾性体であることが強度計算式の前提条件になっています。

粘性とは、はちみつのような性質です。はちみつは泡立て器で素早くかき混ぜようとしても、抵抗が大きすぎて混ぜることができません。しかし、ゆっくりと動かせば、かき混ぜることができます。つまり、外力に対する応答が時間に依存にするということです。また、写真のようなガラス瓶に入っているはちみつを横に倒すと、初めははちみつのねばりにより、流れ出てきませんが、時間が経過すると外に流れ出てしまいます。流れ出たはちみつは、ガラス瓶を元に戻しても、ガラス瓶の中に戻ることはありません。つまり、永久ひずみが残るということです。このような性質を粘性といいます。多くの工業材料が弾性と粘性の両方の性質、つまり粘弾性特性を持っています。しかし、金属材料の場合、数百℃を超えるような高温でなければ、通常、問題にする必要はありません。一方、プラスチックは室温でも顕著な粘弾性特性を示します。したがって、どのようなプラスチック製品であれ、十分な配慮が必要になります。

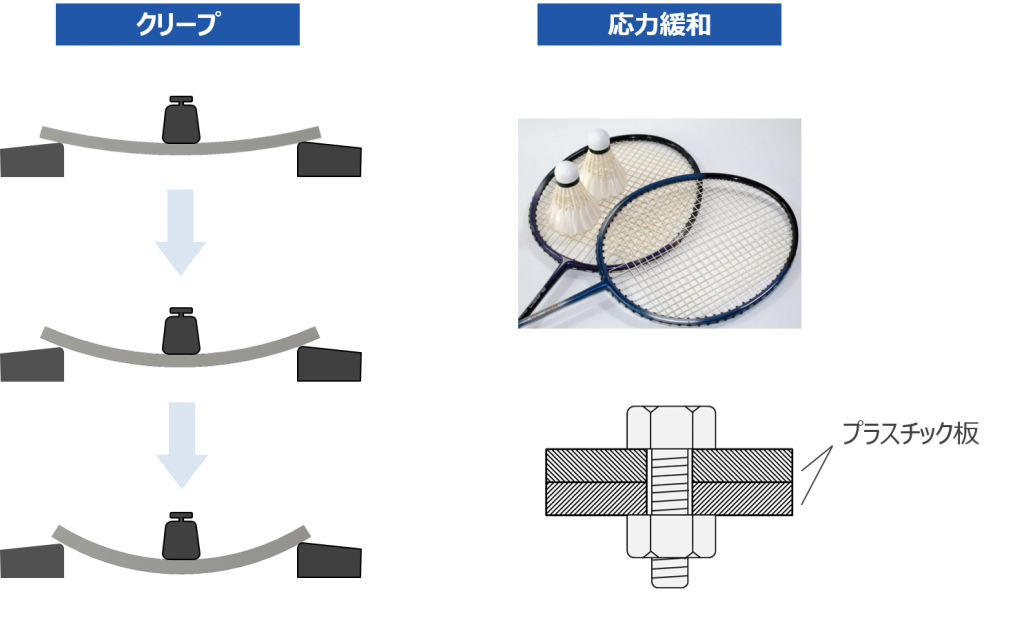

粘弾性特性に起因する代表的な現象がクリープと応力緩和です。クリープとは物体に長期間に渡って応力が作用したとき、時間の経過とともにひずみが大きくなっていく現象のことです。応力緩和とは、物体にひずみを加えた状態で長期間経過すると、ひずみの大きさは変わらないまま、応力が徐々に小さくなっていく現象です。

図 4 クリープ/応力緩和

クリープや応力緩和は身の回りでもよく経験する現象です。例えば、プラスチック製の衣装ケースの上に重い荷物を長期間置いた場合、荷物を置いた直後はほとんど変形が見られなかったのに、数ヶ月後に衣装ケースが弓なりに変形するような場合です。これは典型的なクリープ現象です。また、テニスラケットのガットは張替え後、時間が経過すると徐々に弾力がなくなってきます。ガットを張り替える際には、強く引っ張って、一定のひずみをガットに与えることによって、そのひずみに相当する応力を生じさせます。時間が経過しても、ガットの取り付け位置自体は変わらないので、ひずみも変わりません。しかし、応力だけが徐々に小さくなります。これが典型的な応力緩和です。

クリープと応力緩和について、もう少し詳しく見ていきましょう。

<クリープ>

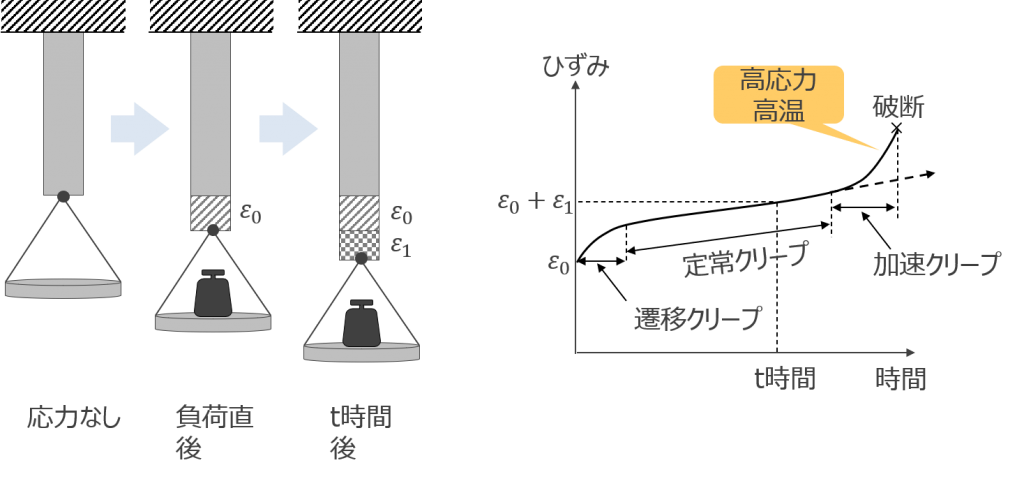

棒材におもりを乗せたときのひずみの変化をグラフで見てみます。このグラフは縦軸がクリープによるひずみ、横軸が時間の経過を示しています。

図 5 クリープによるひずみの変化

おもりを乗せた直後、棒材にはひずみε0が生じています。ひずみは急激に大きくなります(遷移クリープ)が、時間の経過とともにそのスピードは小さくなっていきます(定常クリープ)。t時間後、ε0とε1の合計が棒材にひずみとして生じています。さらにおもりを乗せたままにしておくと、どうなるでしょうか。おもりがそれほど重くなく、周囲の温度もあまり高くない状態では、ひずみの増加はほとんど見られず、安定した状態となります。一方、おもりが重く、周囲の温度が高い場合、ひずみは再び急激に大きくなり(加速クリープ)、最終的には破断してしまいます(クリープ破断)。クリープは温度が高いほど、早く進行します。製品に常時荷重がかかるような構造の場合、使用環境下の温度において、クリープ破断をしない程度の発生応力に抑える必要があります。

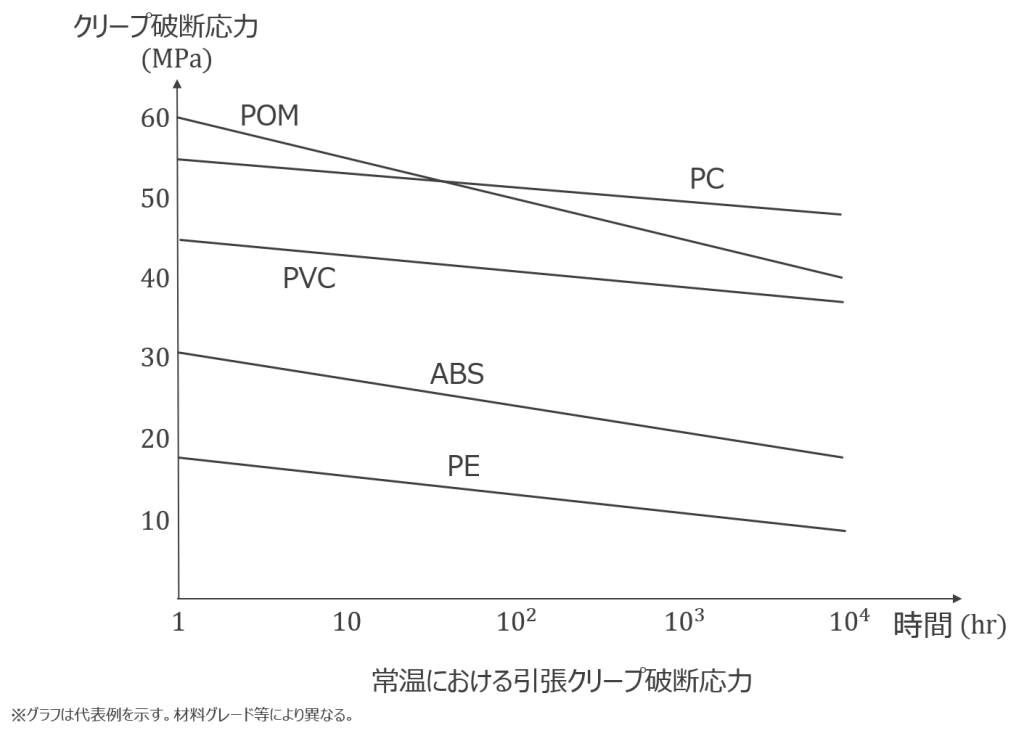

図6のグラフは常温における引張クリープ破断の様子を示しています。縦軸がクリープ破断時の応力、横軸は経過時間を対数で示しています。様々な応力でクリープ破断の様子を調べ、それをプロットすると、このグラフのように一直線上に並びます。応力が大きいほど早くクリープ破断に至るので、曲線は右肩下がりとなります

図 6 各種プラスチックにおける引張クリープ破断応力

常時荷重が生じているプラスチック製品において、クリープは避けることができない現象です。図6のように使用材料のクリープ破断応力を評価すれば、耐用年数中にクリープにより破断に至らないか、判断することが可能です。ただし、クリープの評価にはかなりの負荷がかかり、また、結果のばらつきも大きいのが実情です。したがって、プラスチック製品においては、できる限り常時荷重を発生させないような構造にすることが大切です。

<応力緩和>

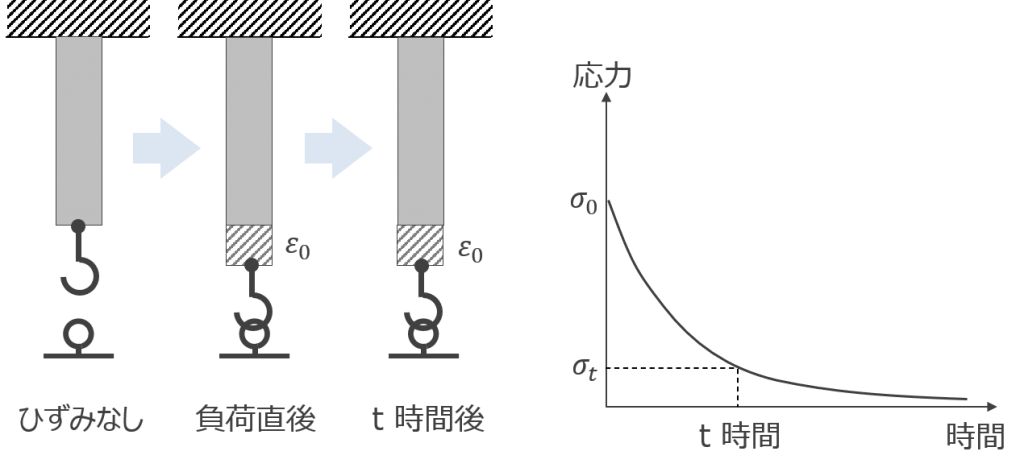

棒材に一定のひずみを与えた場合の、応力の変化をグラフで見てみます。このグラフは縦軸が棒材に生じる応力、横軸が時間の経過を示しています。

図 7 応力緩和による応力の変化

ひずみを与えた直後、棒材には応力σ0が生じています。応力は急激に小さくなり、t時間後、棒材の応力はσtに低下しています。応力の低下速度は当初は非常に早いものの、時間の経過とともに、小さくなっていきます。応力緩和もクリープと同様、温度が高いほど早く進行します。

製品に一定のひずみを与え、その際に生じる応力により、機能を発揮するような構造は数多くあります。例えば圧入やネジ締結はその代表例です。プラスチックの応力緩和は避けることができないため、クリープと同様に、常時ひずみがかかるような構造は、できるだけ避けることが望ましいといえます。

4.劣化

プラスチックは金属材料のように腐食することはありません。それはプラスチックが持つ大きなアドバンテージの一つであり、腐食しやすい排水管や薬品容器などに使用されています。一方、プラスチックには、劣化という金属材料にはない、非常にやっかいな現象が存在します。

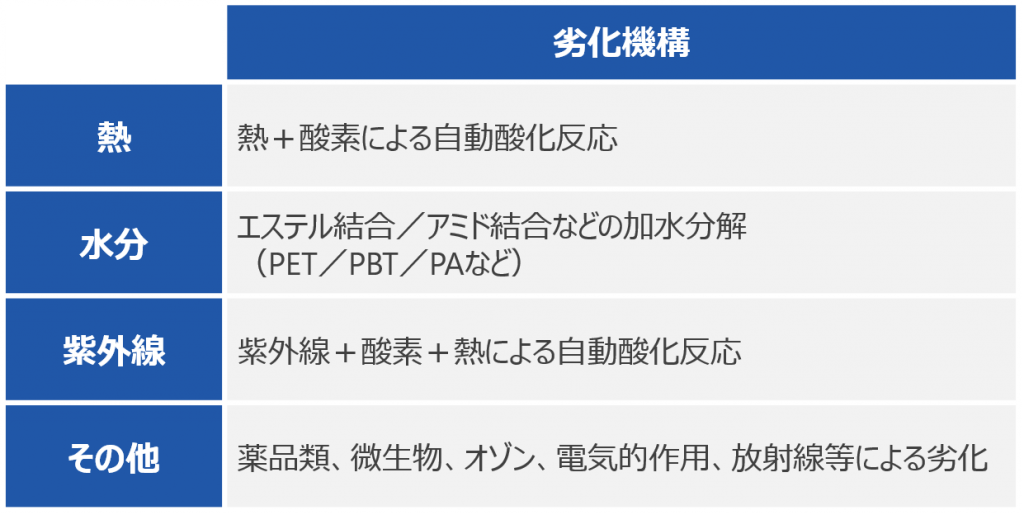

プラスチックは図8のような要因で劣化します。

図 8 代表的な劣化の要因と劣化機構

代表的な劣化要因が、熱、水分、紫外線の3つです。熱劣化は熱と空気中の酸素の作用により劣化が起きる現象です。熱と酸素はあらゆる場所に存在するため、すべてのプラスチック製品が熱劣化の影響を受けます。高温下で使用する製品で問題になりやすいものの、常温でも熱劣化は進行していきます。エステル結合やアミド結合などを持つプラスチック、例えばPETやナイロンなどは、水分の影響で加水分解が起こります。高温多湿の環境で使用される製品や、成形時の予備乾燥不足などに注意が必要です。また、紫外線もプラスチックが劣化する大きな要因となっています。屋外や太陽光が入り込む窓の近くで使用される製品では何らかの対策が必要です。その他、薬品類や微生物、オゾン、電気的作用などによっても劣化が進むことがあります。

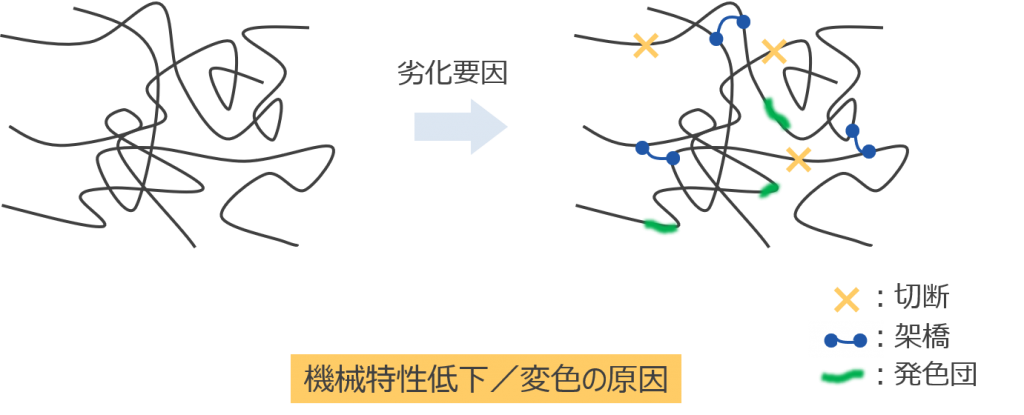

プラスチックはパスタの麺のように、ヒモ状の高分子が絡み合った構造をしています。何らかの劣化要因が作用すると、分子の切断や架橋などが起きることにより、機械特性が低下していきます。また、発色団が生じることにより、変色の原因となります。

図 9 劣化の影響

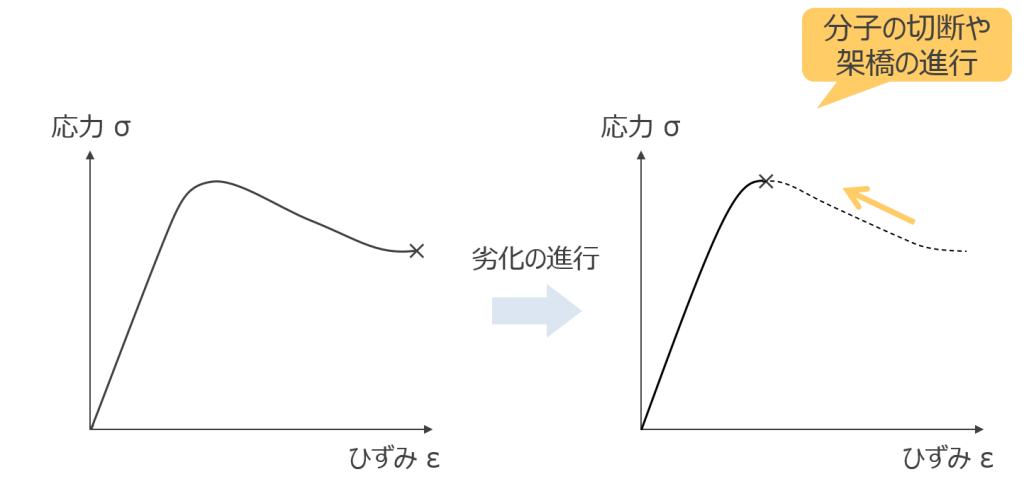

劣化は非常に複雑な現象ですが、特性変化の大きな要因は長くつながった分子が切断されていくことです。分子が切断されると図10の応力-ひずみ曲線で示すように、材料の伸びが徐々に小さくなり、遅れて強度も低下していきます。劣化により伸びがなくなると、衝撃強さも低下していきます。

図 10 劣化による応力-ひずみ曲線の変化

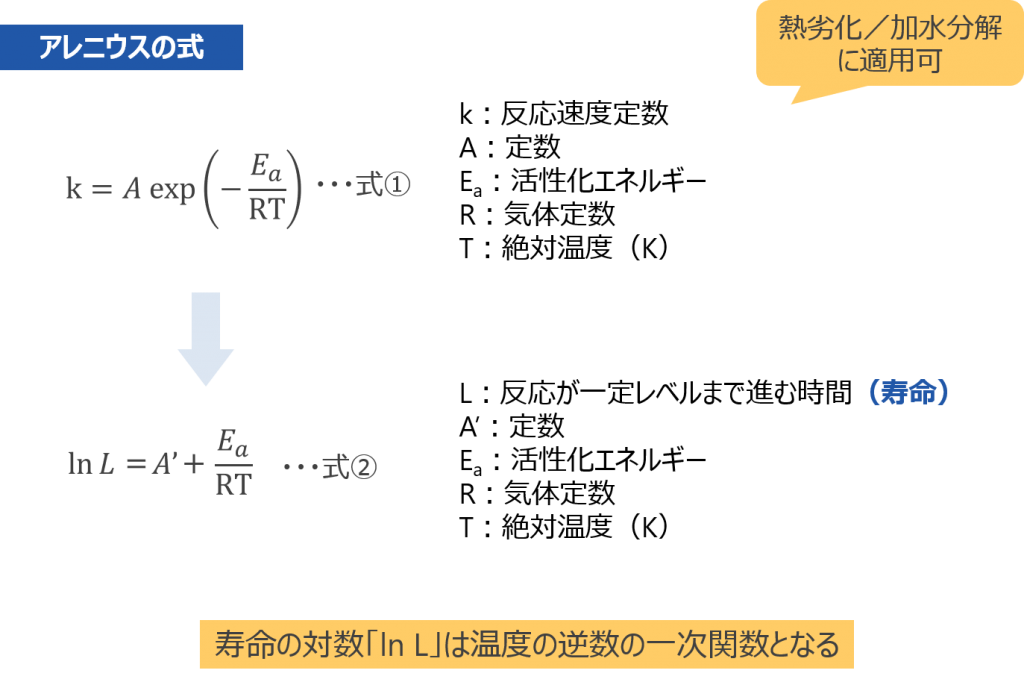

劣化は長い時間をかけて進行するため、耐用年数に渡って評価試験を行うことができません。そのため、何らかの方法により寿命の推定を行う必要があります。熱劣化と加水分解の寿命を推定する代表的なものが、アレニウスの式を使う方法です。

図 11 アレニウスの式

式①に示すアレニウスの式は、化学反応のスピードが絶対温度Tの関数であることを示しています。左辺のkが反応速度定数で、化学反応のスピードを表します。右辺は絶対温度T以外はすべて定数であるため、反応速度定数kは絶対温度Tの関数だということできます。熱劣化や加水分解は化学反応により進行していきます。化学反応は絶対温度Tの関数であるため、熱劣化や加水分解も絶対温度Tの関数になります。

紫外線劣化も化学反応により進行しますが、熱劣化や加水分解と異なり、紫外線に暴露されている表面部分から劣化するため、アレニウスの式を使うことはできません。紫外線劣化はサンシャインウェザーメーターなどの耐候性試験機で強い紫外線を当て、短期間で寿命の推定を行います。

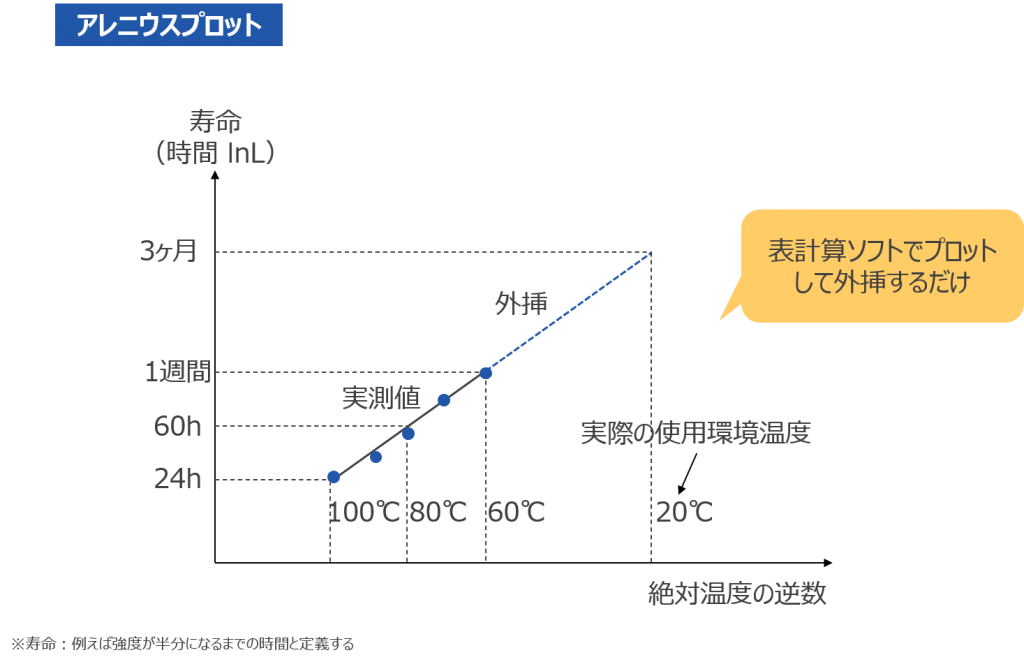

途中の計算の説明は省略しますが、式①は式②のように変形させることができます。式②を利用して寿命推定を行うことが可能です。まず、寿命を定義します。「強度が半分になるまで」など、自分で決めて構いません。次に実際の使用環境温度より高い温度でその寿命を実測します。例えば、実際の使用環境温度が20℃であれば、100℃や80℃といった温度で測定します。実測した高温下における寿命とその時の絶対温度の逆数を表計算ソフトでプロットし、実測値を直線で結びます。その直線を外挿し、実際の使用環境温度における絶対温度の位置を見ると、その時の寿命が分かります。温度が高いほど試験時間が短くなりますので、比較的短期間で寿命推定を行うことが可能です。ただし、温度が高すぎると材料の特性が変化してしまうため、注意が必要です。

図 12 アレニウスプロット

アレニウスプロットもクリープと同様に非常に負荷が大きく、予算やスケジュールによっては、対応できないことがあります。そこで熱劣化の程度が信頼できる機関によって評価された材料を選定するという方法があります。それが、RTI(相対温度指数)を使う方法です。この方法については、オンライセミナーで解説予定です。ぜひご受講ください。

|

田口技術士事務所 田口 宏之 たぐち ひろゆき:大学院修士課程修了後、東陶機器㈱(現、TOTO㈱)に入社。12年間の在職中、ユニットバス、洗面化粧台、電気温水器等の水回り製品の設計・開発業務に従事。商品企画から3DCAD、CAE、製品評価、設計部門改革に至るまで、設計に関する様々な業務を経験。特にプラスチック製品の設計・開発と設計業務における未然防止・再発防止の仕組みづくりには力を注いできた。それらの経験をベースとした講演、コンサルティングには定評がある。また、設計情報サイト「製品設計知識」やオンライン講座「製品設計知識 e-learning」の運営も行っている。 |

|