プラスチック製品の強度設計基礎講座 第3回 強度設計に必要なプラスチックの基本特性

本連載では、技術士の田口先生による「プラスチック製品の強度設計基礎講座」を行います。入社5~6年までのプラスチック製品設計者の方や、プラスチック製品の設計方法を学びたい材料メーカー、

今回は第3回 強度設計に必要なプラスチックの基本特性について解説いたします。

<目次>

1.はじめに

2.材料の基準強度

3.応力-ひずみ曲線(S-S曲線)

4.金属材料の強度

5.プラスチックの強度

6.物性表を見てわかるプラスチックの強度

1.はじめに

前回までに材料力学の基礎や基本的な強度計算の方法について解説しました。簡単な条件であれば、製品に荷重が作用したときに生じる応力を計算できるようになったと思います。壊れない製品を設計するためにもう一つ必要となるのは、材料強度に関する情報です。今回はプラスチックの材料強度について、基礎的な考え方と、金属材料との定義の違いに詳しく解説していきます。

2.材料の基準強度

材料の壊れにくさのことを一般に材料強度といいます。前回解説した強度計算式で求めた応力が、材料強度よりも小さければ、製品は壊れないと考えることができます。しかし、実際には材料強度というたった一つの値があるわけではありません。

例えば、材料が壊れないギリギリの値を材料強度と定義したとします。このとき、壊れるということがどういうことなのかをしっかり定義しなければ、材料強度を明確に決めることはできません。少し変形しただけで壊れたと考えるのか、破断して初めて壊れたと考えるのか。それによって材料強度の考え方が違ってくるのは明らかです。

ステンレス鋼やポリカーボネート(PC)のように粘り強い材料は多少変形しても破断しにくいですが、ガラスやポリスチレン(PS)のような脆性材料は荷重を加えると、大きく変形する前に破断してしまいます。このように、特性が異なる材料の強度を同じように考えるのは適切ではないでしょう。

また、使用環境条件の違いも重要です。例えば、プラスチックは使用環境温度によって材料特性が大きく変化するため、20℃と60℃では全く違う強度になります。したがって、材料強度は温度ごとに定義する必要があります。

製品が受ける荷重は静的荷重だけとは限りません。繰返し荷重などの動的荷重、長期間に渡って荷重を受け続ける長期荷重もあります。したがって、単に材料強度といっても、製品の要求事項や使用環境条件、材料特性などを考慮し定義する必要があるということです。

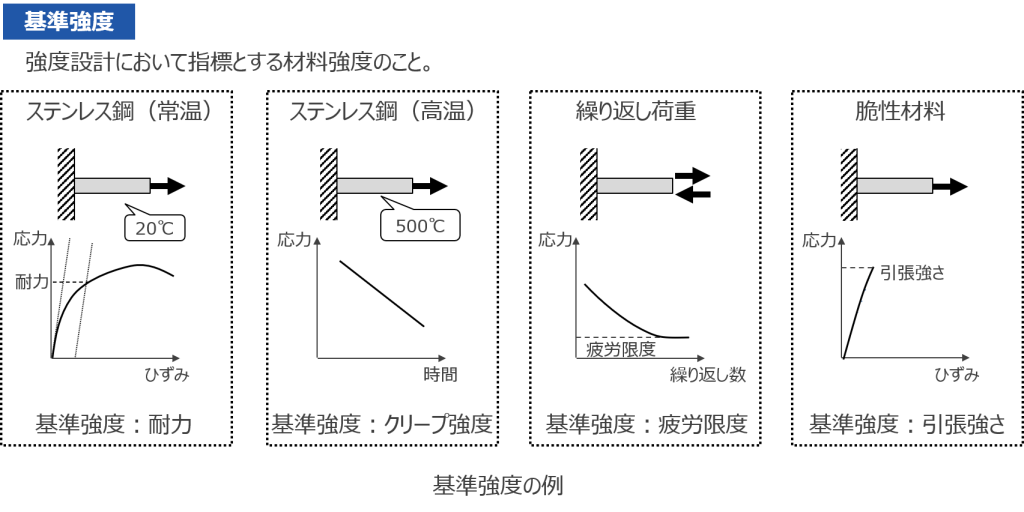

図1に例を示すように、要求事項等の諸条件を踏まえた上で、強度設計において指標とする材料強度のことを基準強度といいます。

図 1 基準強度

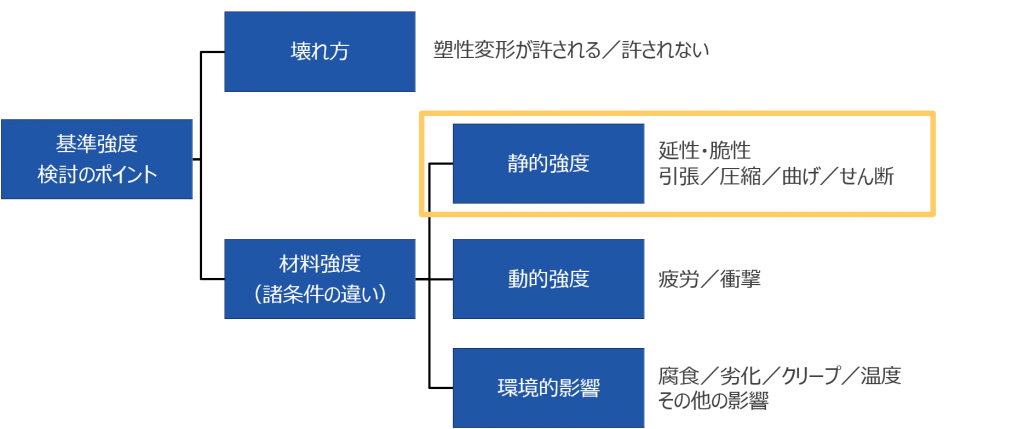

基準強度を検討する際のポイントは大きく分けて2つあります(図2)。

1つは製品の壊れ方について、どのような要求があるかです。塑性変形(変形した後元に戻らない)が許されるのか、許されないのかによって、基準強度は異なります。

もう1つは、荷重の加わり方や使用環境条件の違いによる、それぞれの材料強度です。材料強度には静的荷重が加わったときの静的強度、動的荷重が加わったときの動的強度があります。

製品にどのような荷重が加わるのかによって、採用すべき基準強度は当然変わります。

一般に動的強度は静的強度に比べて大きく劣ります。動的荷重が加わる場合は、その影響についてよく検討することが重要です。

また、材料の種類と使用環境条件の組合せによっては、材料強度が大きく低下する場合があります。製品の使用環境条件を見極めて、材料強度への環境的影響を十分に把握しなければなりません。本稿ではこの中の静的強度に絞って解説していきます。

図 2 基準強度検討のポイント

3.応力-ひずみ曲線(S-S曲線)

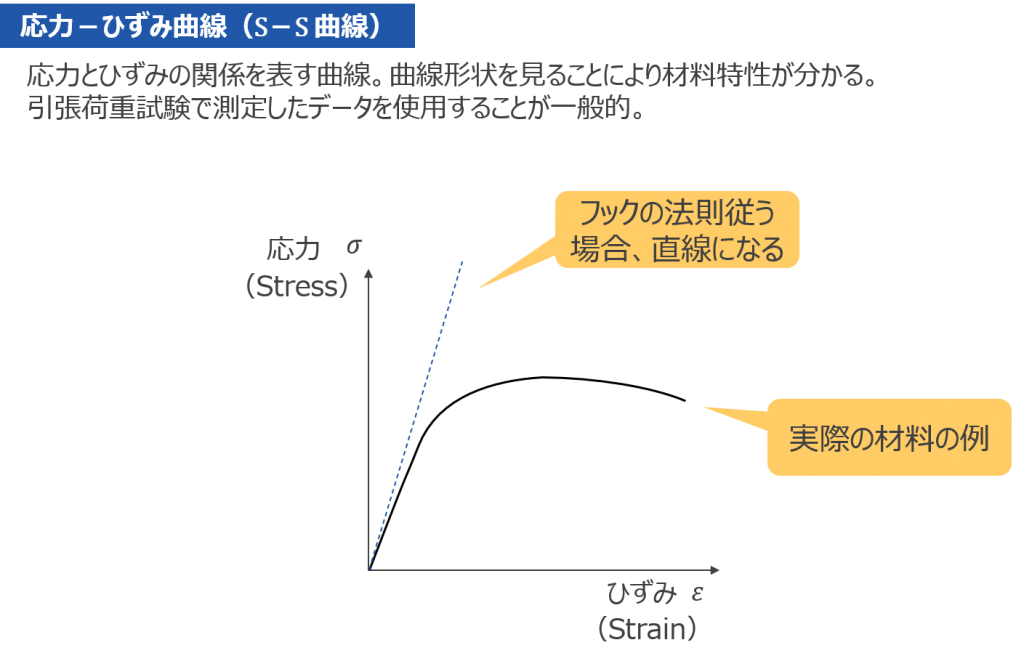

材料力学は応力とひずみが比例関係になる(フックの法則に従う)ことを前提にしています。

しかし、実際には完全に比例関係になる材料はなく、材料ごとに多様な特性を持っています。材料がどのような特性を持っているかを把握するために、応力とひずみの関係を図で示したものが応力-ひずみ曲線です。応力(Stress)とひずみ(Strain)の英語の頭文字を取ってS-S曲線ともいいます。材料の静的強度を見る上で最も重要な情報の1つといえます。

応力-ひずみ曲線は荷重の種類ごとに測定されることもありますが、強度設計で使用するデータに関しては、引張荷重試験で測定されることが一般的です。圧縮荷重、曲げ荷重、せん断荷重などが作用するような場合でも、引張荷重試験で測定したデータから、それぞれの材料特性を類推するということが、実務においては一般に行われています。したがって、引張荷重試験で測定したデータは、材料の静的強度を考える上で、非常に重要なものだといえます。

図 3 応力-ひずみ曲線

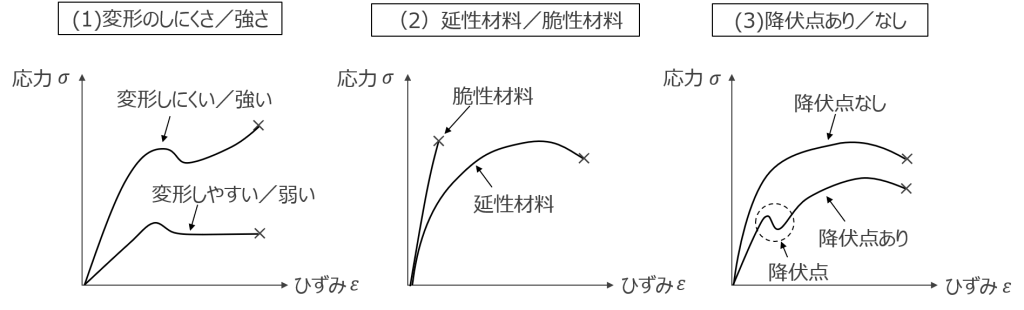

応力-ひずみ曲線は材料の種類や試験条件によって、様々な曲線になります。応力-ひずみ曲線の形を見ると、材料特性の大まかな傾向を把握することが可能です。図4の(1)~(3)を見ていきましょう。

まず、材料の(1)変形のしにくさ/強さが分かります。弾性変形範囲(ひずみが小さいときの直線部分)の傾きは縦弾性係数を表すため、傾きが大きい材料は変形しにくい材料です。また、最大応力や破断時の応力が大きい材料は強い材料だといえます。

次に分かるのが、(2)の破断するまでに大きく変形する延性材料なのか、ほとんど変形せずに破断する脆性材料なのかです。両者を明確に分ける基準はありませんが、使用する材料がどちらの傾向にあるのかを知っておくことは極めて重要です。一般に、脆性材料は予兆なく突然破壊してしまうことや、材料強度のばらつきが大きいこと、衝撃強度が低いことなどから工業製品に使う材料としては適していません。

(3)が降伏点と呼ばれる小さな山が曲線上に出る材料なのか、出ない材料なのかです。このこと自体が材料特性に大きな違いを及ぼすわけではありませんが、基準強度を設定する際に知っておく必要がある情報です。一般に降伏点までの変形を弾性変形範囲とみなすため、降伏点における応力が材料の基準強度に採用されることが多いからです。

図 4 応力-ひずみ曲線からわかる材料特性

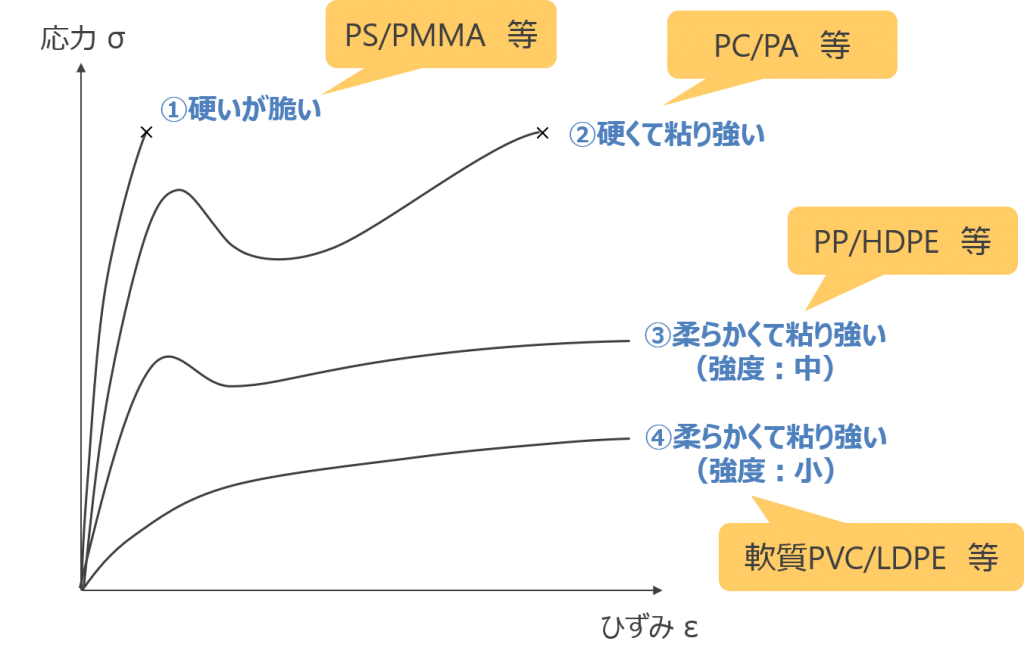

プラスチックは種類によって、様々な応力―ひずみ曲線を描きます。図5に代表的な例を示します。

①の「硬いが脆い」材料はポリスチレン(PS)やアクリル樹脂(PMMA)のような脆性材料です。ポリスチレンはCDケースに使用されており、踏んだり、落としたりして割ってしまったことがある方も多いと思います。簡単に割れる理由は、破断前にほとんど伸びることがない脆い材料だからです。

②の「硬くて粘り強い」材料はポリカーボネート(PC)やポリアミド(PA)のような比較的強度の大きな延性材料です。ポリカーボネートはCDやDVDの成形材料に使用されています。CDケースが割れたことはあっても、CDやDVDが割れたという経験をした方は少ないのではないでしょうか。これはポリカーボネートの粘り強い材料特性に起因するものです。

他にも③や④のように「柔らかくて粘り強い材料」など、プラスチックの材料特性は多種多様です。プラスチックの強度設計を行う際には、採用したいプラスチックがどのような応力―ひずみ曲線を描くのかを、ある程度把握しておくことが非常に重要です。

図 5 プラスチックの応力-ひずみ曲線

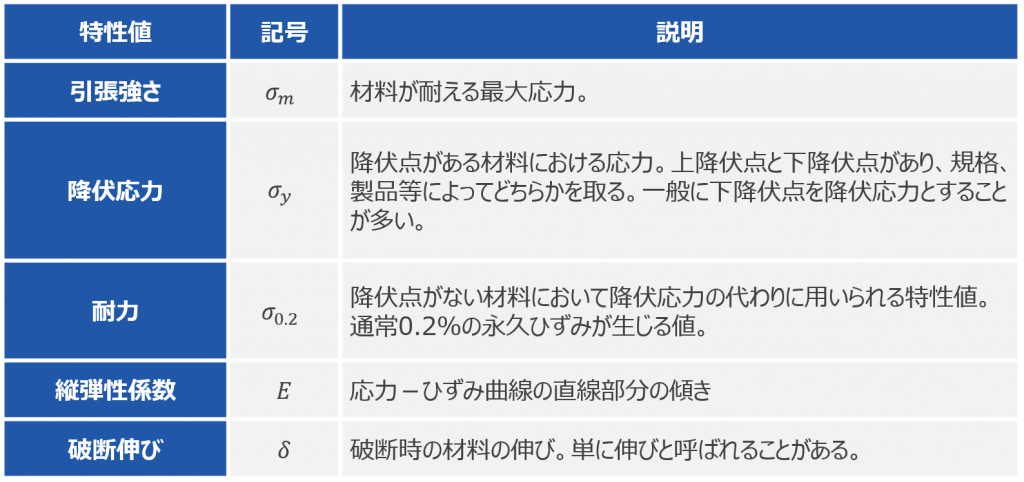

応力-ひずみ曲線を使って、各種の材料強度がJISで定義されています。これらの材料強度のうち、強度設計の実務でよく使用するものを抜粋して解説します。

また、材料強度の定義は金属材料とプラスチックで少し異なります。強度設計関連の教科書は、金属材料を使用することを前提とした解説が多いため、プラスチックの材料強度の定義は正しく認識されていないのが実情です。

そこで、次項から金属材料とプラスチックの材料特性の定義をそれぞれ解説していきますので、両者の違いについて確認してください。

4.金属材料の強度

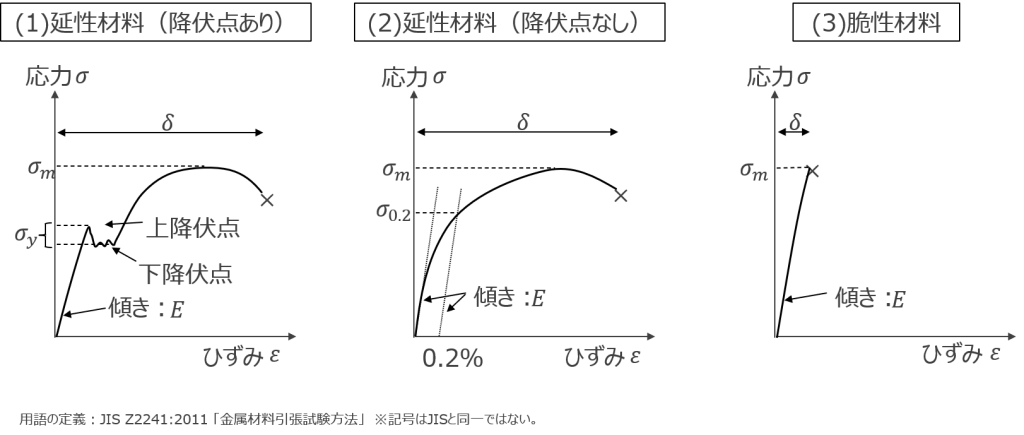

まずは、金属材料について、JIS(金属材料引張試験方法/JIS Z2241:2011)に沿って材料特性の定義を見ていきます。

図 6 金属材料の強度

<(1)延性材料(降伏点あり)>

このタイプの材料は降伏点があり、破断までの伸びが大きいことが特徴です。変形が大きくなり、弾性変形を超えるのが降伏点付近だとみなします。

塑性変形が許されない製品の場合、降伏点における応力(降伏応力\(\sigma_y \) )が基準強度としてよく使われます。降伏点には山の頂上部分を指す上降伏点と谷底部分を指す下降伏点があります。上降伏点は過渡的現象で不安定なデータとなりやすいため、下降伏点を降伏応力とすることが一般的です。ただし、上降伏点を降伏応力として採用している規格、製品もあるためよく確認することが必要です。

降伏応力の他に基準強度として使われるのが、材料が耐える最大応力である引張強さ\(\sigma_m \)です。多少の塑性変形は許されるものの、破断に至らないようにしたい製品で基準強度として採用されます。

また、ひずみが小さいときの直線部分の傾きが縦弾性係数\(E\)で、材料の変形のしにくさを示します。さらに破断時の材料の伸びである破断伸び\(\delta \)が定められています。破断伸びの大きさを見れば、材料が延性材料と脆性材料のどちらの傾向にあるのかを把握することができます。

<(2)延性材料(降伏点なし)>

このタイプの材料は降伏点を持ちません。そのため、降伏応力のように弾性変形範囲内であるかどうかを示す明確な現象がありません。

そこで一定の永久ひずみ(変形が元に戻らないひずみ)が生じる点を降伏応力の代わりに使います。このような材料強度を耐力といいます。降伏応力の代わりに耐力が基準強度として使用されます。0.2%の永久ひずみ\(\delta_{0.2} \)を使うことが一般的です。

引張強さ、縦弾性係数、破断伸びについては降伏点がある材料と同じです。

<(3)脆性材料>

このタイプの材料は曲線の傾きが大きく変化を起こす前に破断してしまいます。したがって降伏応力や耐力といった材料強度がありません。

そのため、このタイプの材料では引張強さを基準強度として使用します。

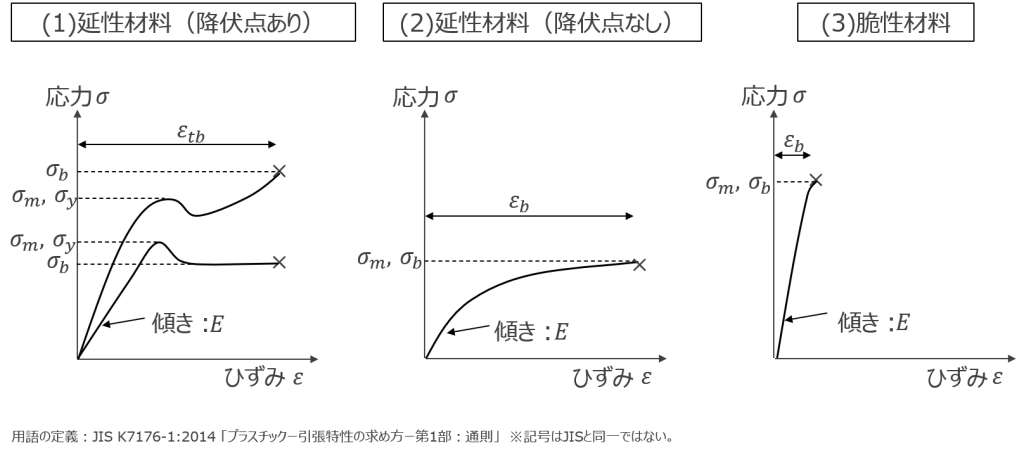

5.プラスチックの強度

図 7 プラスチックの強度

<(1)延性材料(降伏点あり)>

プラスチックの強度もJIS(プラスチックの引張特性の求め方 JIS K7161-1:2014)に沿って解説します。

JISではプラスチックの特性に応じて、金属材料と少し異なった定義がなされています。金属材料の場合、単に降伏応力、縦弾性係数といえば引張荷重試験で測定した材料強度を示しますが、プラスチックは引張降伏応力、引張弾性率のように「引張」という言葉を入れて使用します。

プラスチックは引張荷重試験だけではなく、曲げ荷重試験も同時に行うことが一般的で、両者の区別が必要だからです。曲げ荷重試験で測定する材料特性は引張荷重試験のものとほとんど同じです。しかし、強度設計においては原則として引張荷重試験で測定した材料強度を使用します。

このタイプの材料は破断までに大きく伸び、弾性変形範囲の限界として降伏点を持ちます。プラスチックは上降伏点と下降伏点の区別はせず、山の頂上部分を引張降伏応力\(\sigma_y \)とします。

引張強さのJIS上の定義は、「材料が耐える最大応力」ではなく、「試験中に観察される最初の最大応力」です。したがって、降伏点があるプラスチックでは、引張降伏応力と引張強さが同じ値になります。

ただし、文献によっては引張強さを金属材料の定義と同じと考えて、試験中における最大応力として記載されているものや、引張強さは材料が耐えられる最大応力だとするプラスチックの別の規格も存在します。プラスチックの材料強度で「引張強さ」と書かれている場合は、何を示すのかよく確認することが重要です。

プラスチックにおいても、降伏点が弾性変形範囲の目安になるため、塑性変形が許されない製品の場合、引張降伏応力が基準強度として採用されます。縦弾性係数は引張荷重試験で測定するため、引張弾性率という名称が付けられています。また、材料破壊時の応力は引張破壊応力\(\sigma_b \)、破断時の伸びは降伏点がある場合、引張破壊呼びひずみ\(\varepsilon_{tb} \) と呼ばれます。

<(2)延性材料(降伏点なし)>

プラスチックは粘弾性特性があり、耐力の測定ができません。したがって、耐力という材料強度は定義されていません。

このタイプの材料の場合は、引張強さまたは引張破壊応力が強度の目安になります。降伏点がない場合、破断時の伸びは引張破壊ひずみ\(\varepsilon_b \)で示します。降伏点がある場合とない場合で破断時の伸びを示す特性の名称が異なるので注意が必要です。

<(3)脆性材料>

熱硬化性プラスチックの大半、ポリスチレン、アクリル樹脂などがこのタイプの材料です。降伏点がありませんので、引張強さ、引張破壊応力がプラスチックの基準強度として採用されます。

6.物性表でわかるプラスチックの強度

オンラインセミナーでは、実際の物性表を見ながらプラスチックの強度について解説します。ぜひご受講ください。

ウェビナーを開催しています!

|

田口技術士事務所 田口 宏之

たぐち ひろゆき:大学院修士課程修了後、東陶機器㈱(現、TOTO㈱)に入社。12年間の在職中、ユニットバス、洗面化粧台、電気温水器等の水回り製品の設計・開発業務に従事。商品企画から3DCAD、CAE、製品評価、設計部門改革に至るまで、設計に関する様々な業務を経験。特にプラスチック製品の設計・開発と設計業務における未然防止・再発防止の仕組みづくりには力を注いできた。それらの経験をベースとした講演、コンサルティングには定評がある。また、設計情報サイト「製品設計知識」やオンライン講座「製品設計知識 e-learning」の運営も行っている。 |

|