図面の読み取り 部品調達

図面の読み取り 部品調達

部品の調達・手配を行うとき、製作物であれば必ず図面が出てきます。

どこの工場で製作するにしても、ただ処理するだけでなく、図面を正しく読み取ることで、製作コストの削減や、トラブルになりそうな不安要素を解消して、よりよい物ができるようにしましょう。

あくまで弊社内の担当者の私見ですが、例図をもとに実際に図面を見るとき、どこを見て何を気にしているか、二つの例を解説します。

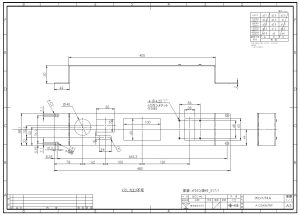

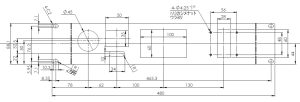

例1 両端が前に出て持ち手がある部品

1.表題欄

・まず最初に見るのは表題欄です。材質と表面処理を必ず確認します。

先に材質を把握しておくことで、材質的に加工できない形状があった場合や、表面処理をすることで問題がおこらないかなど、都度チェックを入れることができるからです。

この指示の場合は、板厚2mmのSECC板を加工します。

表面処理はメラミン焼き付け塗装をするので、対応できる工場に依頼しましょう。

・品名から部品の用途が分かることがあります。

この場合はフロントパネルなので、外観を良くするために塗装をするのだろうと予想できます。

逆に、表面処理が無処理の場合に、塗装などの処理は必要ないか質問ができます。

2.注記と普通公差

・注記があれば、内容を見ておきます。

![]()

角面取りや特別な加工の指示など、加工に関係する部分だけでも覚えておきましょう。

後で図形を見たときに、部品の形状と矛盾しないか確認できるようにします。 この図面の場合は、「バリ、カエリ不可」だけなので、製作後にバリ取りを忘れていないか確認しましょう。

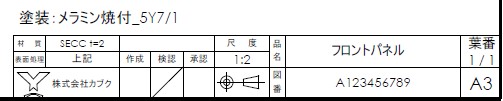

・普通公差の指示があるか確認します。

この図面では右上の表で指示されています。

表の指示は中級なので、覚えておきましょう。

3.部品図

・まずは形状から加工方法を考えましょう。

一定の厚みの板材を折り曲げて作れるので、板金加工でよいでしょう。

※機械加工でも同じような形は作れますが、コストがかかり過ぎるのでやりません。

・次は寸法ですが、検図は出図の段階で完了している筈なので、一つ一つ確認する必要はありません。

それでも漏れることはありますが、全部の工程で検図のように図面を見ていては時間がかかります。

漏れに気が付いたら修正を依頼しましょう。

・丸穴や角穴など、複数種類の穴がありますが、穴同士が近すぎたり、細かい指示もないので、問題なく加工できます。

穴の加工は、工場でどんな機械を使っているかで見るところが変わります。

レーザー加工機があれば問題ありません。

タレパンなどの型を使って穴あけをする場合は、図面通りの型を持っているか、型を組み合わせれば加工可能か確認が必要になります。もし合う型が無い場合は、大小両方で一番近い型の寸法を確認して、変更可能か検討を依頼しましょう。

・寸法公差に関しては注意深く見ます。

無理のある公差を指示されてないか、逆に公差を入れた方がよいところに何も指示がなかったりしたら、念のため確認しないといけません。

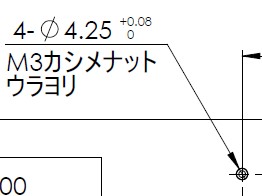

この図面の場合は、4.25の丸穴に公差が入っています。 公差値は +0.08/-0 なので、無理なく加工ができます。

ちなみにこの指示は、4.25の丸穴にカシメナットを裏側から圧入するという意味です。

公差が外れてしまうと、穴が大きくてカシメナットが外れたり、小さくなると付けられなくなるので注意が必要です。

・板金加工特有の注意点

【材質と板厚の組み合わせに注意しましょう。】

板金加工の場合、基本的には板材の厚みをそのままで折り曲げます。

そのため、材質と板厚が規格と合っているか、一般的に流通しているかを確認しましょう。

【曲げられない寸法になっていないか注意しましょう。】

板金は折り紙のように曲げる加工ですが、紙と違って厚みと硬さがあります。

曲げと曲げの間が近すぎたり、曲げと穴が近すぎたりすると、加工できない場合や、出来上がりで形状がおかしくなります。

【分からないことがあったら質問しましょう】

設計の段階から関わっていなければ、図面の部品に何をどう組み合わせるのかわかりません。

また、設計者と決まった工場との間では常識となっていて、図面にかかなくても常に同じように処理がされると思っていることもあります。

だからこそ、ただ図面を流すだけで終わらないように、不明な点や疑問があったら質問しましょう。

【この図面で質問があるとすれば、カシメナットのこと、ねじ部にマスキングはしなくてよいか、裏面も塗装してよいかの確認です】

【カシメナットのこと】

市販されているカシメナットは数多くあります。

形状や材質まで様々です。

特に型番の指定がない場合、何を使ってもよいのかを確認します。

【ねじ部の確認】

めねじ部に塗装がのると、ねじ締めの時にうまく付けられなくなり、塗装を剥がす必要がでてきます。

それを避けるためにねじ部にマスキングをしてよいか、良ければマスキングをしてもよい範囲を確認します。

マスキングをした所には塗装がのらないので、少しでも未塗装の部分があってはいけないなど、事情によってあえて処理をしない場合もあります。

【塗装の確認】

フロントパネルなら裏面は見えないので、塗装する必要がないことがあります。

全て塗ってあっても問題ありませんが、コストダウンになるので、一応提案をしてもよいでしょう。

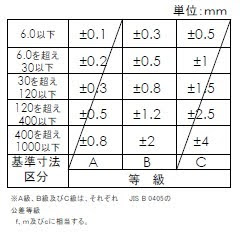

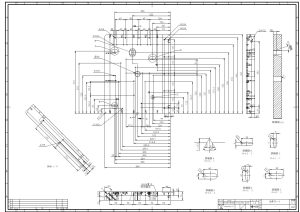

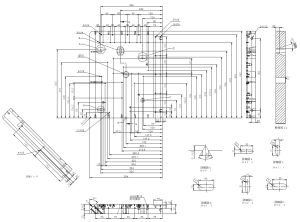

例2 厚い板に複数面から加工する部品

1.表題欄

この指示の場合はSS400材を加工します。

表面処理はめっきの四三酸化鉄被膜なので、対応できる工場に依頼しましょう。

品名を見ると、治具の土台になるプレート部品のようです。

2.部品図

この図面の場合は、外形を加工で取って、複数面にあるねじ穴をあければよいので、フライス加工でよいでしょう。

材質もSS400なので、特に問題なく加工できます。

寸法に無理はなく公差も入っていないので、マシニングセンタで加工すれば良さそうです。

・一見このままでよいように見えますが、トラブルの元があります。

・普通公差について

普通公差の指示がありません。よく使われる普通公差が中級だから、中級でよいだろうと決めるのは危険です。

設計値が精級だった場合は公差を外れる寸法が多くなってしまい、作り直しになってしまうかもしれません。

極粗級でよい場合は、無意味に加工コストが上がってしまいます。適切な普通公差を確認しましょう。

・幾何公差や寸法公差について

一つも公差指示がないので、簡単な加工で済みそうです。

しかし、治具プレートという品名と形状から、何かしらの治具の土台になると予想できます。

こういった部品は、他の部品との組み合わせを考えて、部品を取り付ける面の粗さや面と面との平行や角度の関係、厳しく指定する寸法といった、気にする項目があるものです。

多少ずれていても社内で使う治具であれば、追加工して使えるようにすることもできますが、あまりひどいと作り直しになってしまうこともあります。

また、追加工であっても無駄な加工費や工数がかかるので、このままでよいのかを確認しましょう。

・注記がなにも書いてありません。

注記は様々な事情や都合によって書かれるものなので、知らなければ必要かどうかもわかりません。

注記で指示することが無いことも十分あります。

しかし、気になる点はあります。

この場合は、図面で角部にC面取りなどの指示がありません。

そうなると、この部品にはバリがあってもよいことになるため、確認した方がよいでしょう。

書き忘れたか、何も書かなくてもバリが取られるものと思っているかもしれません。

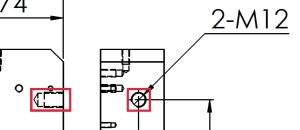

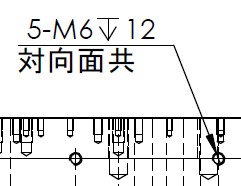

・ぱっと見で分かる記入漏れがあります。

深さの指示が入っていないねじ穴があります。

貫通ならよいのですが、他の投影図を見ると貫通していない絵になっています。

図面の修正を依頼しましょう。

こういう寸法はねじ径と一緒に書いてあるものなので、無ければすぐに気が付きます。

全部の寸法漏れを確認する必要はありませんが、こういう分かりやすい寸法漏れに気が付けると、後工程になってからの待機時間を防げます。

・今回の図面は板金と切削、2種類の加工方法でした。

どの加工方法で加工するかによって、製作する工場の選定が必要なこともあります。

部品の形状から加工方法を考えなければなりませんが、見分けるポイントとして、

各加工の基本的なところを簡単に説明します。

※実際は使用する加工機械によって加工工程やサイズの限界は変わります。

|

|

①板金加工 |

②切削加工 |

|

材料 |

板材の厚みをそのままで加工します。 |

部品の寸法より大きいブロック材を加工します。 |

|

加工 |

1.板材を展開(曲げる前の形状)状態の外形寸法に切断します。 |

1.ブロック材を切断して、外形に近い寸法にします。 |

|

2.穴などの加工をします。 |

2.外形から穴まで機械で加工します。 |

|

|

3.折り曲げます。 |

|

|

|

特徴 |

加工費は安く、納期も早くできます。 |

加工費は高く、納期は遅くなります。 |

見なければならないところが多くて大変に思うかもしれませんが、慣れれば自然とチェックしているようになります。

また、加工方法の専門的な知識を持っていれば、もっと色々なことに気が付けるかもしれません。