部品設計をするときに知っておきたい機械加工の基礎知識 第2回 切削加工 フライス盤編

目次

1.はじめに

第1回では、切削加工の流れ及び旋盤加工について説明しました。今回は、切削加工の一つであるフライス盤加工(フライス加工とも言います)について説明します。

2.フライス盤加工の基礎知識

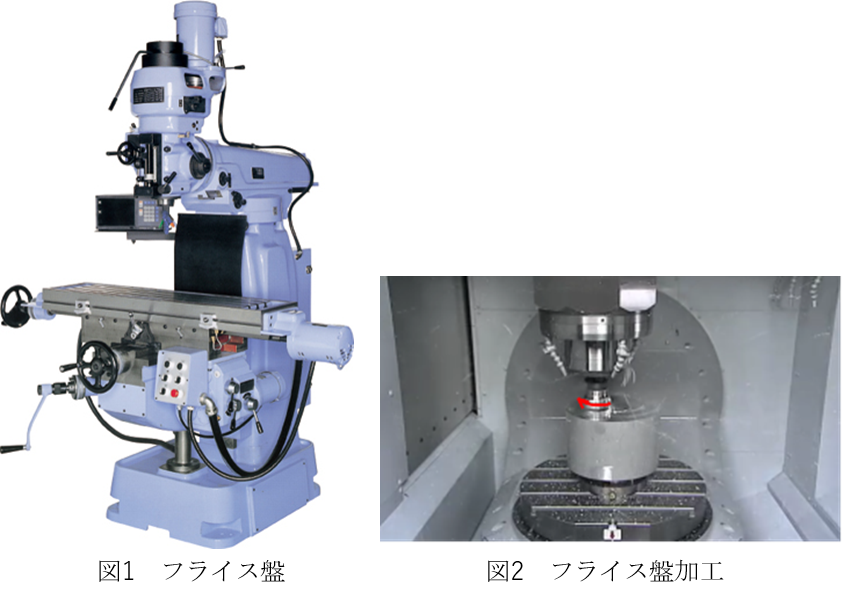

フライス盤加工とは、図1に示すフライス盤という工作機械を用いて行う加工です。具体的には、図2に示すようにテーブル上に材料を固定し、刃物(正面フライス、エンドミル、ドリル等)を回転させて材料の上面又は側面にあてて切削加工を行います。

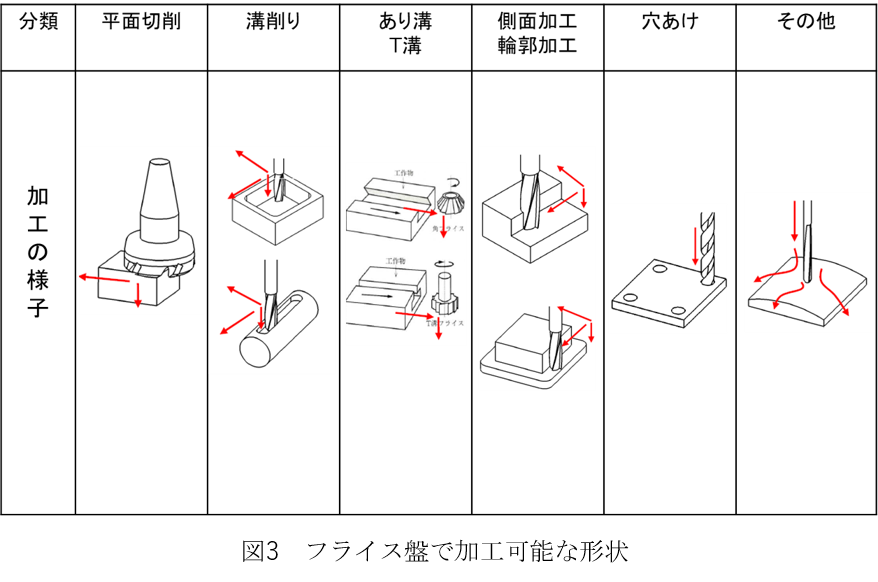

フライス盤加工は、図3に示すようにワークの上面や側面を切削するだけでなく、ワークに溝加工することや、凹部の加工、ドリルを用いて穴開け加工を行うことができます。

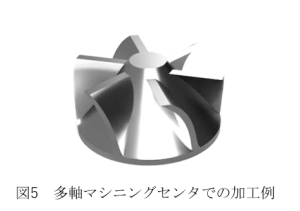

一般的に、フライス盤は、X軸方向、Y軸方向及びZ軸方向に移動可能なテーブル上にバイス等でワークを固定して切削加工します。最近では、図4に示すように、3軸方向(X軸、Y軸、Z軸)だけでなく、Θ方向(軸周りの回転)周りの姿勢変更が可能な多軸マシニングセンタも一般的になりつつあります。多軸マシニングセンタでは、図5に示すように従来のフライス盤では切削が難しい自由曲面やひねりのある複雑な形状、アンダーカット部分をワークの姿勢を変更することで加工可能としています。

3.フライス盤加工の基礎知識

フライス盤加工では、図6に示すように加工部位に応じて刃物を使い分けて加工します。

正面フライスは工具の底面に複数のスローアウェイチップを配置した切削工具です。正面フライスは主に平面加工、側面加工、段加工に使用します。その特徴として一度に切削できる面積が大きく、切削面も高い精度で加工が可能です。次に、エンドミルは、広い面の切削を得意とする正面フライスと反対に細かい部位や溝の加工を得意とする切削工具です。エンドミルは、太さ、長さ、刃の数、刃の形状等種類が豊富ですが、ワークの材質や精度に合わせて工具を選択する必要があります。面取りカッターは、穴加工やワークのエッジ部に面を施す切削工具です。面取りカッターでは、穴あけ加工後に生じたバリを取るために使用します。また、面取りカッターの種類に応じて、C面取り、糸面取り、R面取りを選択して加工することができます。

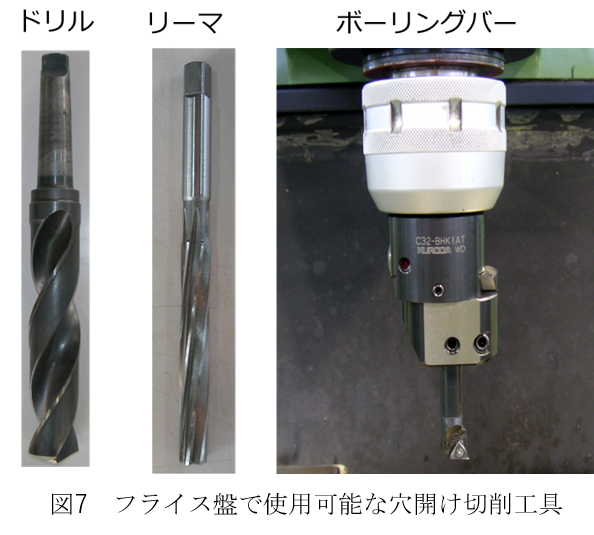

また、フライス盤では、図7に示すようにドリルやリーマ、ボーリングバーといった穴開け加工用の切削工具を使用することができます。フライス盤では、1μm単位での位置決めが可能なテーブル上にワークが固定されているので、卓上ボール盤よりも精密な穴開け加工が可能となります。

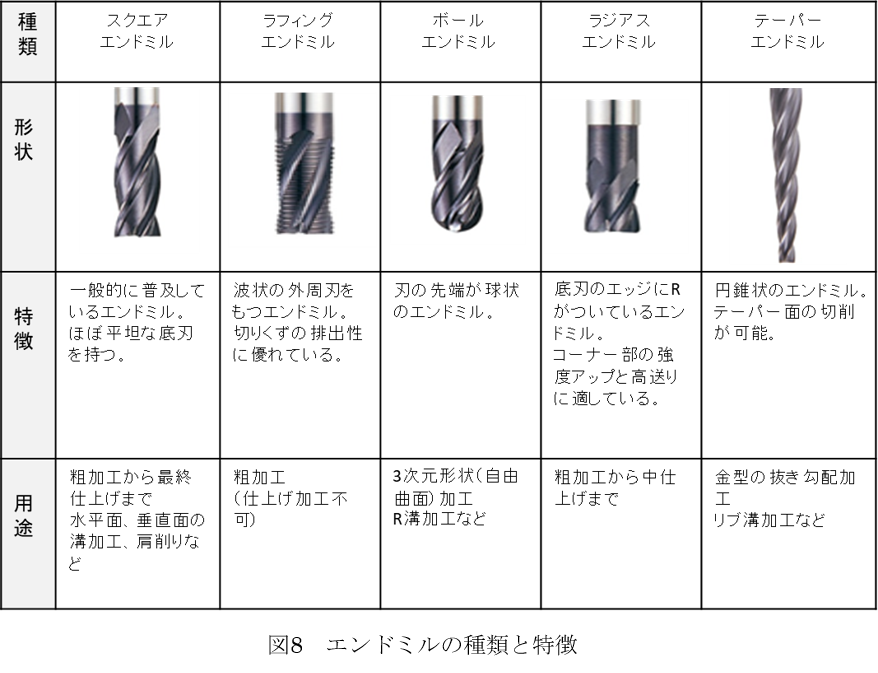

次に図8を参照してエンドミルの種類について説明します。

エンドミルはその形状に応じて特徴と用途が異なります。一般的に先端に平坦な刃を有しているものをスクエアエンドミルと言います。エンドミルの中で最も一般的なもので、粗加工から仕上げ加工まで使用でき、用途も水平面、垂直面の溝加工や側面加工など多くの場面で使用できる切削工具です。また、高合金鋼や鋳物等の加工に適しています。

ラフィングエンドミルは粗加工専用のエンドミルで切削量が多い場合に使用します。

ラフィングエンドミルは炭素鋼、合金鋼、ステンレス鋼、アルミ合金等の加工に用います。

最近では、多軸マシニングセンタを使用する場面が増えてきており、複雑な3次元形状を加工するために、先端がボール状のボールエンドミルを使用することが増えてきています。ボールエンドミルの注意点として先端部のチップポケットが小さいことから切り屑の排出性が悪く、加えて先端部の刃こぼれ・摩耗が激しい点があります。

ラジアスエンドミルは刃先のエッジにRが付いています。コーナー等の加工おいてチッピングし易い時にラジアスエンドミルを使用することでチッピングを低減することができます。また、ラジアスエンドミルは刃先Rの寸法に関係なく刃径を大きくすることができ、工具剛性を高めることができるので工具の倒れを小さくでき、逃げやびびりを抑制でき、安定した切削が可能になります。また、剛性が高いことから粗加工の加工能率の向上も見込めます。最近では、多軸マシニングセンタにおいて三次元形状の倣い加工に用いられることも増えてきています。

テーパーエンドミルは名前の通り先細りのテーパー状に形成されており、テーパー面や金型の抜き勾配等の加工に用いられます。

4.フライス盤加工品の設計ポイント

フライス盤加工は、平面加工や側面加工、溝入れ、凹部作成、穴開け等幅広い加工が行えます。しかしながら、フライス盤加工でなんでも出来るわけではありません。フライス盤加工で加工できる形状、加工できない形状を知っておくと、不用意なコストアップを抑制できます。以下、フライス盤加工の設計ポイントを説明します。

1)凹部を加工する際のポイント

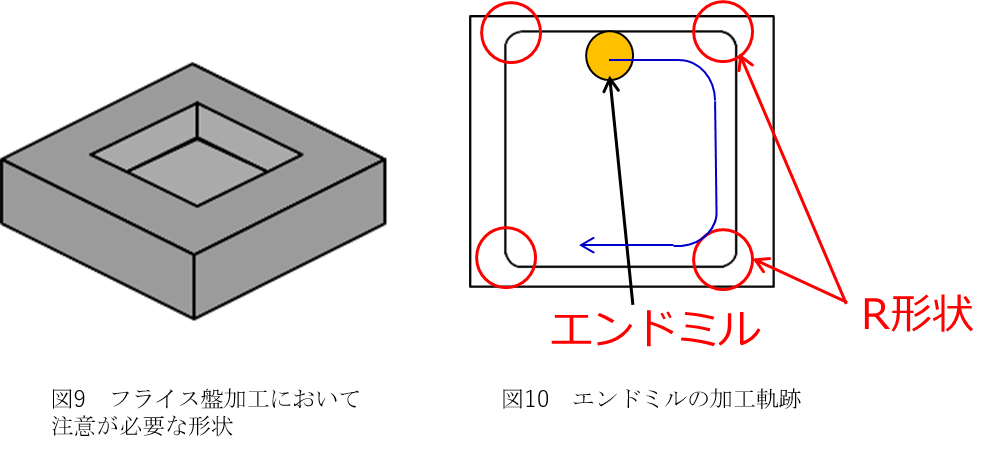

図9に示すような凹部のある形状では、角部の処理がポイントとなります。フライス盤では、円筒状の工具を使用します。そのため、凹部を加工する際、エンドミルは図10に示すような加工軌跡(青色の矢印線参照)を描くことになり、角部にはRが形成されます。このような角部に形成されるRは隅Rと呼ばれています。

図9のように角部に隅Rが形成されない凹部がどうしても必要な場合は、フライス盤加工では加工できない形状であり、型彫り放電加工で加工せざるを得ず、非常にコストのかかる加工になります。

一方で、フライス盤で加工する場合、隅Rの処理の仕方でコストが変わってきます。

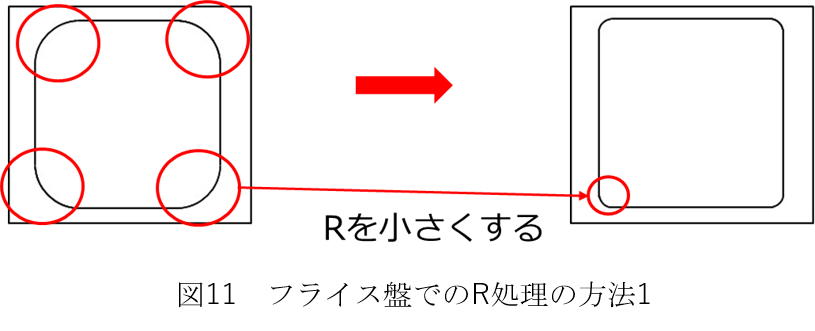

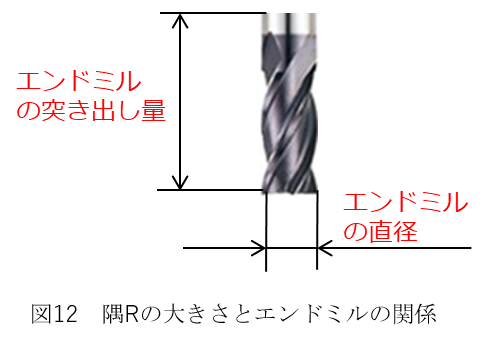

図11に示すように、直径の大きなエンドミルで粗加工を行った後、直径の小さいエンドミルに工具交換を行い、角部を切削することで隅Rの大きさを小さくすることができます。この方法だと、仕上げる隅Rの大きさに応じてエンドミルの交換回数が増え、段取りの手間が増えます。また、粗加工後仕上げる隅Rの大きさに合わせたエンドミルに交換して1回で加工する場合、切削量が増えることになりコスト高になる傾向にあります。また、隅Rは際限なく小さくできるわけでもありません。一般的には、図12に示すように切削に使用するエンドミルの突出量(L)をエンドミルの直径(ΦD)で割った数値が5以下になるようにRの大きさを設定する必要があります。

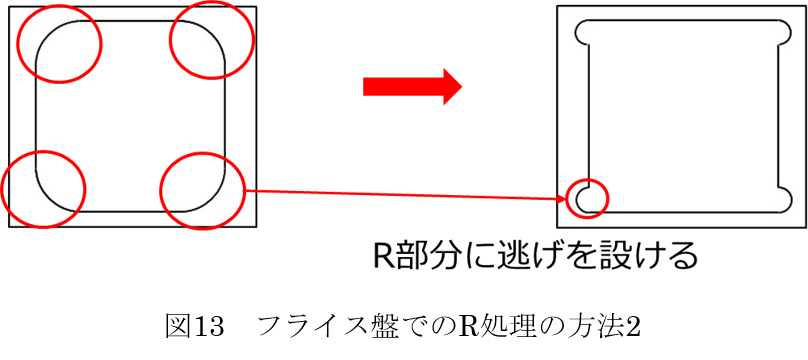

図13は、凹部の角部に隅Rを設けるのではなく、逃げ形状を設ける方法です。凹部内に部品を挿入する場合、特に嵌め合いの場合では隅Rが嵌め合いの部品と干渉するおそれがあります。そのため、角部に逃げ形状を設けることで嵌め合い部品との角部での不用意な干渉を防ぐことができます。その結果、凹部と嵌め合い部品との嵌め合い関係を保証することができます。

2)部品の外周部を加工する際のポイント

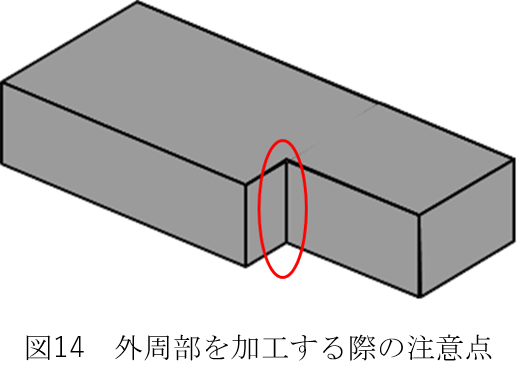

フライス盤加工ではワークの外周部を加工する際にも注意すべき点があります。特に図14に示すように外周部に凹んでいる箇所がある場合は、その部分に隅Rが形成されます。このように凹んでいる部分をエッジ状に加工したい場合はワイヤーカット放電加工で加工する必要があります。しかし、ワークの厚みによってはワイヤーカット放電加工でも加工できない場合があります。加工知識が乏しいと単純に上記のような形状を設計しがちです。このような形状は地味にコストアップ要因になります。したがって、外周部であっても隅Rが形成される凹部については予め図面でRの大きさを指定しておくことが望ましいです。部品を設計した際には、その形状をどのように作るのかをイメージトレーニングすると加工困難な形状を回避できます。

3)エンドミル加工における深さ方向の設計ポイント

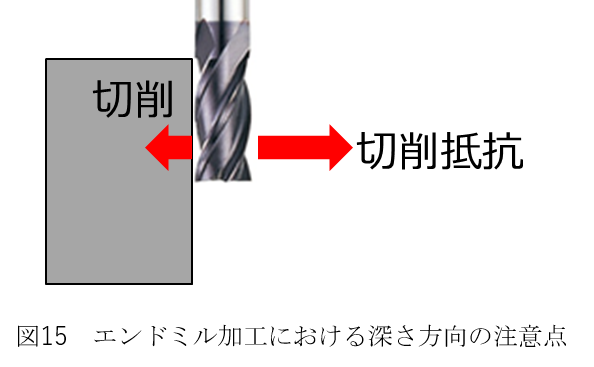

エンドミルで加工する際に注意すべき点は隅Rだけではありません。図15に示すように深さ方向についても注意点が必要です。エンドミルはフライス盤の主軸に把持して回転させます。このため、構造上片持ち梁状態となります。そして、図15のようにエンドミルの刃をワークに押し当てて加工する際、エンドミルの先端は切削抵抗を受けます。その結果、エンドミルの先端(自由端)側がワークと反対方向に撓みます。エンドミル先端の撓み量は、工具の切り込み量と、エンドミルの主軸(チャック)からの突出量に比例します。工具の切り込み量が大きいと撓み量も大きくなるので、加工精度が出にくくなります。

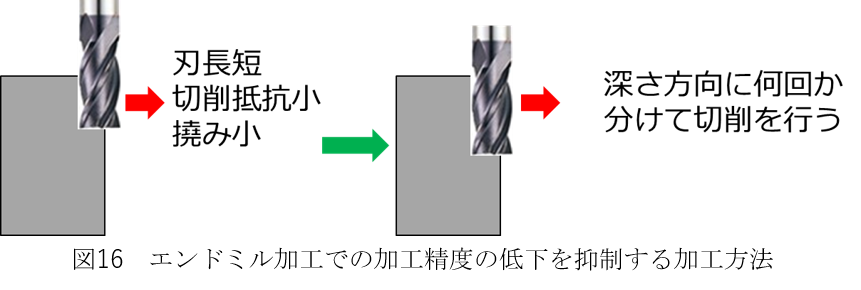

エンドミル加工での加工精度を求める場合は、図16に示すように深さ方向において加工する深さ量を減らし、所定の深さまで何回かに分けて切削する方法があります。一回の加工深さを減らすことで切削抵抗が小さくなり、エンドミル先端での撓み量を小さくできるので加工精度の低下を抑制できます。直径の太いエンドミルで粗加工を行った後、径の小さいエンドミルで側面の切り込み量及び深さ方向の深さを減らして加工することでコストを下げつつ、加工精度を求めることができます。

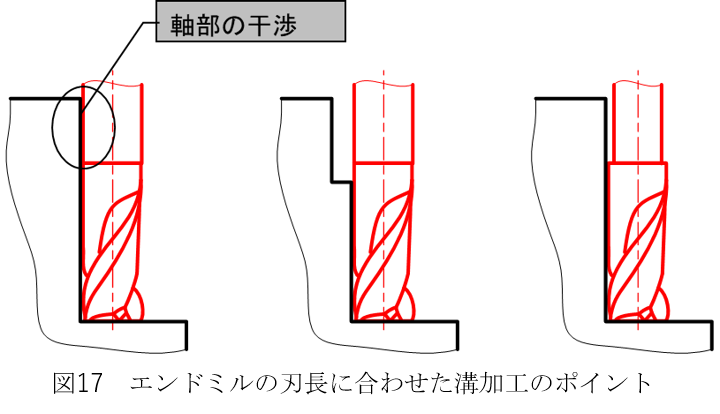

4)エンドミルの刃長に合わせた溝加工のポイント

エンドミルを使用した加工において、深さ方向の切削量だけでなく、工具径と刃長にも注意を払う必要があります。

図17に示すように、深さ方向において加工深さが深すぎると、エンドミルの軸部と

ワーク切削面とが干渉する虞があります。このため、エンドミルで加工する部位の深さを刃長以下に設定する必要があります。エンドミルの刃長以上に深さを設定する場合には、ワークの加工面とエンドミルの軸部とが干渉しないように逃げ形状を設けたり、軸部がエンドミルの刃の直径よりも細いものを使用する必要があります。これらの情報を設計で生かすことで予め加工しやすい形状設計が可能となり、コストダウンを図ることができます。

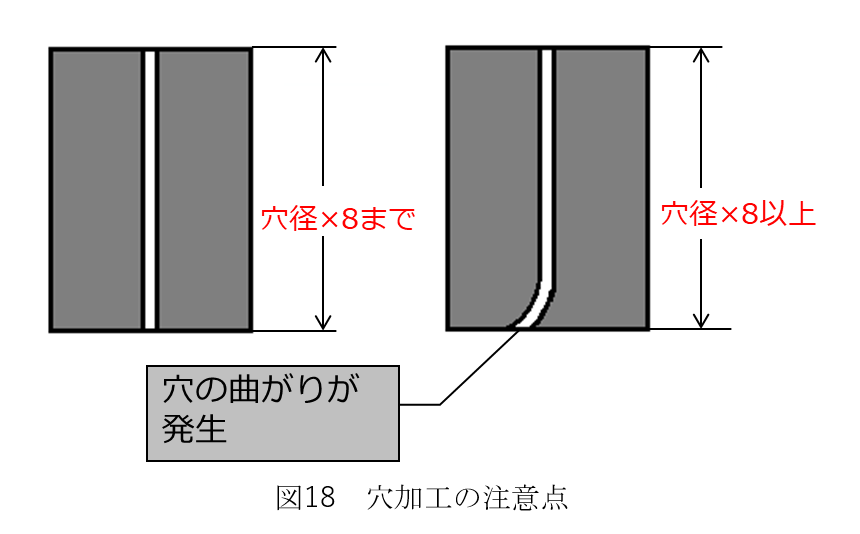

5)穴加工を行う際のポイント

フライス盤では、ドリルを使って精密な位置決めを行った穴開け加工が可能です。しかし、フライス盤を用いたドリル加工においても注意すべき点があります。図18に示すように一般的に穴開け加工は深くなればなるほど真っすぐに穴を開けるのが困難になっていきます。その理由は、ドリルもエンドミルと同様片持ち梁状態であるので、加工深さが深くなるにつれ、ドリル先端に掛かる切削抵抗で回転が振れてしまい、穴が曲がっていきます。そのため、一般的にドリル加工で真っすぐ穴を開けられるのは穴径の8倍程度です。穴径の8倍以上の穴開け加工が可能なロングストレートドリルもありますが、通常のドリルよりも割高であり、加工の現場になければ新たに手配する必要があるのでコストアップ要因となる点に注意が必要です。したがって、穴を設計する際は、穴径に対して深さを8倍以下に設計することが望ましいです。

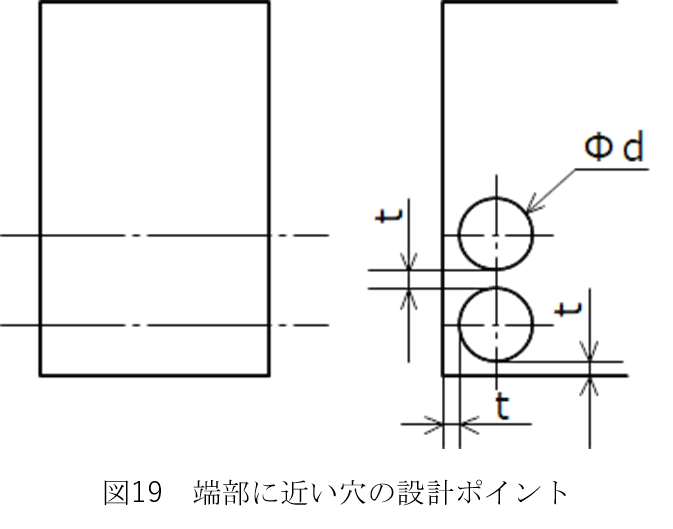

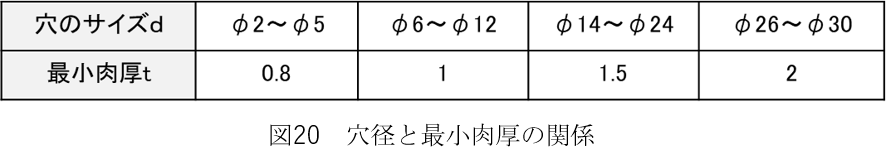

6)端部に近い穴の設計ポイント

部品設計をする際、図19に示すようにブロック状の部品の端部近くに穴を設けることがあります。この際、穴が端部に近すぎると、穴あけ加工の際の力で穴に近い端部が裂けたり、亀裂が入ったりします。また、複数の穴が隣接するような場合、穴同士の距離が近いと穴が破れたり、亀裂が入ったりすることがあります。

図20に穴径と最小肉厚の関係を示します。例えば、Φ8の穴を開ける場合には端部からの距離を最低でも1mm開ける必要があります。また、Φ8の穴同士を隣接させる場合でも1mmの間隔が必要となります。部品設計する際には図20を参照することで加工上の失敗を抑制できます。

次回は加工の第3回として研削盤加工について説明します。

|

株式会社リッジリフト 〔略歴〕 |

|