【連載】圧入機を設計してみよう 第4回

この連載では、「圧入機の設計」をテーマとし、技術士の今井先生に、実際に圧入機を設計~製造するまでに気をつけるべきことやポイントについて連載いただきます。

今回は第3回までの内容を踏まえた詳細設計、実製造、評価について解説いたします。

目次

1.はじめに

2.詳細(ユニット)設計について

3.定寸材を配慮した設計について

4.製作・組立について

5.評価について

6.おわりに

1.はじめに

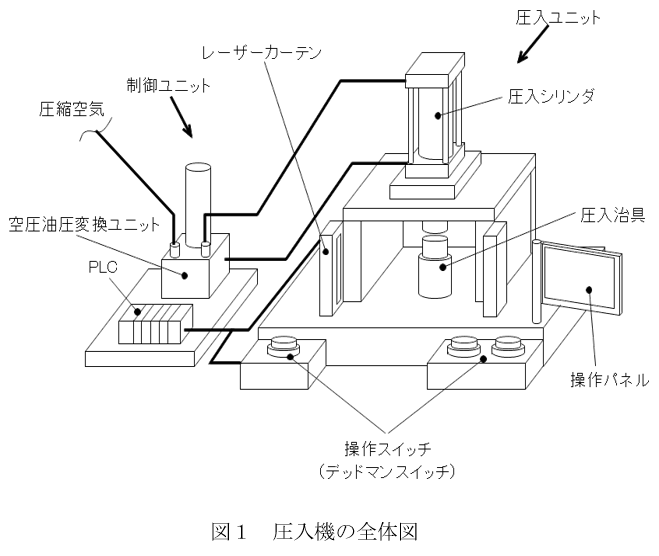

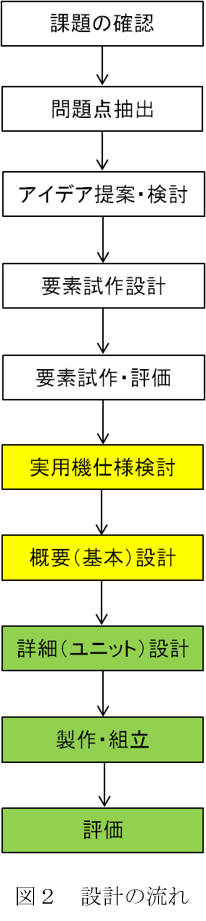

前回、図1に示す圧入機の設計について圧入機の実用機仕様検討~概要(基本)(設計)(図2の黄色の部分)までの流れについて説明しました。

今回は、圧入機の詳細(ユニット)設計~評価(図2の緑の部分)までの流れについて説明します。

2.詳細(ユニット)設計

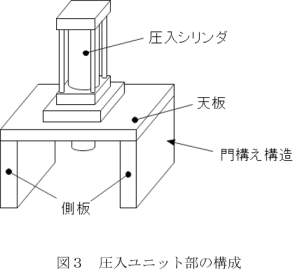

前回の概要設計で圧入システムの選定が終了していますので、圧入ユニット部の圧入シリンダを支持する門構え構造(図3参照)の詳細設計を行います。

図3に示すように門構え構造は、圧入シリンダを直接支持する天板と、天板の両端で天板を支持するとともに圧入スペースを形成する2つの側板とから構成されています。

ここで、天板は圧入シリンダを直接支持しているので、圧入シリンダが圧入治具及び部品を圧入する際に発生させる反力を受けることになります。

今回、1000Nの力が発生するので、反力もこの力に比例します。したがって、天板の板厚が十分でないと、反力を受けて上方側に撓むことになります。その結果、圧入シリンダがわずかに上方に逃げるので、圧入量が不足する恐れがあります。加えて、圧入精度にも影響を与えます。そこで、この天板の板厚を計算により求めます。

具体的には梁のたわみ計算を使って撓み量が所定以下となる板厚を求めます。

今回の場合、天板の長さ方向において中央部分に圧入シリンダが配置され、圧入動作を行うので集中荷重とみなします。そこで、集中荷重の条件で両端支持、両端固定の条件で板厚を求めてみます。今回、圧入時の圧入誤差が±5μm以内であるとの条件がありますので、少なくとも撓み量を許容される誤差の量の半分である5μmとします。

計算条件として、材質はS50C、はりの長さを200mm、荷重Fを1000N、幅120mmとします。

まずは両端支持の条件で計算してみます。

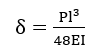

両端支持で中心荷重の単純梁の中心位置における撓み量は以下の式で求められます。

Iは断面二次モーメント(cm4)ですので、以下の式で求められます。

Pは集中荷重ですので1000N、lははりの長さ200mm、EはS50Cのヤング率205000Mpa、bは板材の幅120mm、hは実験で用いた8mmとして計算を行います。計算の結果、撓み量は約0.16mmでした。たわみ量5μmとなる板厚を計算すると、天板の板の厚さは25mmとなりました。かなり厚みが必要となります。

次に両端固定の条件で計算してみます。板厚を実験で用いた8mmとすると、計算の結果、撓み量は約0.04mmとなりました。たわみ量5μmとなる板厚を計算すると16mmとなりました。両端固定の条件であれば、天板の板厚を薄くすることができそうです。

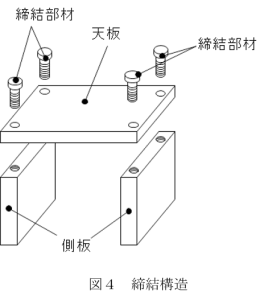

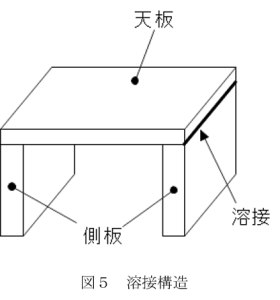

次に実際に門構え構造を作成する上で、天板と側板との接続構造をどうするかを考えます。方法としては2つ考えられます。1つ目は図9に示すように天板と側板とをボルトなどの締結部材で締結する方法です。2つ目は図10に示すように天板と側板とを溶接して一体化する方法です。

締結構造は、単純に板材を組み合わせて締結部材(ネジ等)を締め付けるだけであるので、分解が可能であること、必要に応じて天板や側板の厚みを変更することができます。

溶接構造は天板と側板とを溶接で一体化させるので、締結構造よりも剛性を高めることができます。その一方で天板や側板の厚みを溶接後に変更はできないので、後で失敗しないように予め十分な検証が必要となります。

今回の構造では、圧入精度を保証するため、門構え構造の剛性は高いほどよいと考えられるので、溶接構造を選択します。この場合、両端固定の条件で再度検証を進めていきます。

具体的には、CAE(computer aided engineering)を使用して天板部分に掛かる反力と撓みとの関係をシミュレーションして天板の板厚を決定します。CAEを使用することで、より実際の使用条件に近い状態でのシミュレーションが可能となるからです。

CAE自体は、高性能な専用ソフトがいくつも発売されており、それらを使用することでシミュレーション結果の信頼性を簡単に高めることができます。しかしながら、これらの専用ソフトは高価格であり、簡単には導入できない企業等が多いのではないでしょうか。今回は、低価格な3DCADであるFusion360のCAE機能を使って解析を行います。

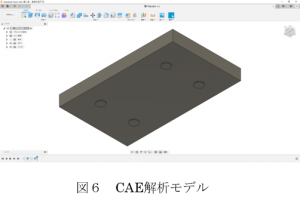

Fusion360のCAE機能を使用するためには、あらかじめ解析用のモデルを作成しなければなりません。今回は天板の簡単なモデルを作成しました。尚、実際に圧入機を設計した頃にはFusion360はまだ登場していなかったため、InventorのCAE解析機能を使用していました。今回は、InventorのCAE解析機能に使用したモデルで解析を行いました。設計時における解析結果と実際の設計への反映を再現するためです。

解析モデルでは、天板の長さ200mm、幅を120mmとし、厚みは適宜変更して解析を行うこととします。実機では、圧入用の油圧シリンダは、天板に4か所でねじにより締結される構造です。したがって、油圧シリンダに作用する反力は、4か所に分散されて天板に作用されると考えられます。

解析モデルでも、油圧シリンダの4か所の取り付け部に力が掛かるように設定します。今回、反力は1000Nに設定しているので、1か所に掛かる力を250Nとしました。また、天板の拘束条件は、溶接構造をとるので、両端固定条件としました。

尚、解析モデルは詳細なモデルにするとより正確な結果を得られますが、解析時間が掛かるようになります。一方で解析モデルを簡素化しすぎると実機と乖離する結果となります。解析モデルを作成する場合は、その辺の調整が難しいですが、何回か行ううちに慣れてきて、どの程度の簡素化が可能かつかめると思います。

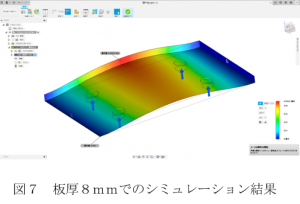

まずは、板厚を8mmとしてCAE解析を行います。図7はCAE解析のシミュレーション結果を示しています。青い矢印が応力を示しています。1つの矢印には250Nの力が作用しています。

板厚8mmでのシミュレーションの結果では、天板の撓み量は0.045mmでした。許容される撓み量は0.005mmですから、板厚が足りないことがわかります。

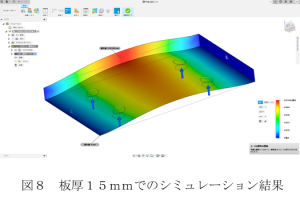

次に板厚を15mmまで増やしてシミュレーションを行います。図8は板厚15mmでのシミュレーション結果を示しています。

板厚15mmでのシミュレーションの結果では、天板の撓み量は0.008mmでした。許容される撓み量は0.005mmですから、かなり許容値に近づいてきました。

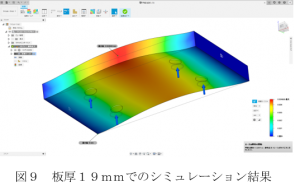

さらに板厚を4mm増やして板厚19mmでシミュレーションを行います。図9は板厚19mmでのシミュレーション結果を示しています。

板厚19mmでのシミュレーションの結果では、天板の撓み量は0.0047mmでした。許容される撓み量は0.005mmですから、許容値を満たしています。しかしながら、許容値ギリギリですので、もう少し厚みをまして許容値に対して余裕を持たせましょう。

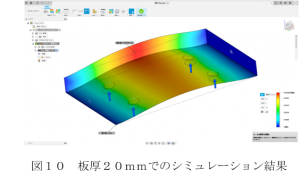

板厚20mmでシミュレーションを行います。図10は板厚20mmでのシミュレーション結果を示しています。

板厚20mmでのシミュレーションの結果では、天板の撓み量は0.0038mmでした。許容される撓み量0.005mmに対して75%程度の撓み量なので十分な実力があると判断できます。そこで、天板の厚みを一旦20mmに設定します。

3.定寸材を配慮した設計について

天板の厚みをCAE解析により20mmに設定しました。

ここで、天板の厚みを20mmに設定してそのまま設計を進めることもできます。しかしながら、一旦立ち止まってこの厚みが最適かどうかを検討します。検討内容は、撓み量ではなく、コスト的なものです。

今回、天板の厚みはキリの良い数字である20mmでしたので、おそらくそのまま部品加工を加工業者さんに依頼しても問題ないと考えます。しかし、例えば、板厚が19mmや、21mmだったとしたらどうでしょうか。

材料にはそれぞれ寸法規格があります。

それぞれの寸法規格に応じた板厚サイズが容易に入手可能である一方、そのサイズから外れた板厚に関しては特注になります。一般的には、欲しい板厚サイズが寸法規格にない場合、欲しい板厚サイズよりも大きな寸法規格サイズの板厚材料から削り出すことになります。したがって、材料を無駄にするだけでなく、無駄な加工賃まで生じてしまいます。

これにより、部品の値段が上がりコストアップ要因になります。また、長さや幅についても同様です。今回は、S50Cの寸法規格の板厚サイズに20mmがあり、そのまま使用できそうであるので、天板の厚みを20mmに設定して設計を進めます。 側板については、天板と油圧シリンダの重量を支える強度で設計します。

門構え構造以外の部分についての詳細設計については、特にCAE等が必要ではなく、ユニット等の配置に合わせて設計するだけですので省略します。そして、各部品について図面の展開、組み立て図、配線図等を作成します。

4.製作・組立について

詳細設計が終わりましたら、上司と最終の打ち合わせを行い、準備した組み立て図、部品図、配線図等を検図してもらいます。その後、部品製作、ユニット等の手配を行った後、実機の製作に入ります。

部品、ユニットが揃ったら組立を開始します。組立後、動作テストを行う際は、安全設備の立ち上げを優先させます。

動作確認時における不注意な動作や予期しない動作による怪我や事故を防ぐためです。

5.評価について

圧入機の組立が終了しましたら、実機を用いて評価テストを行います。

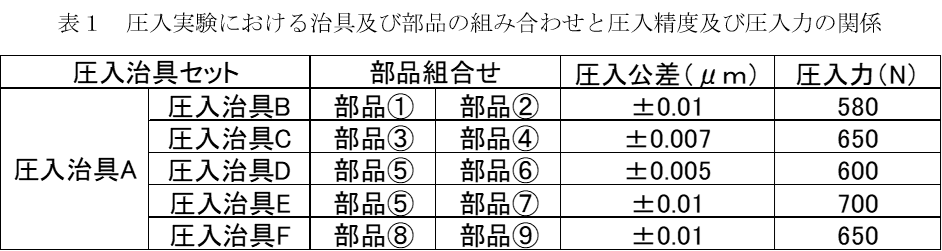

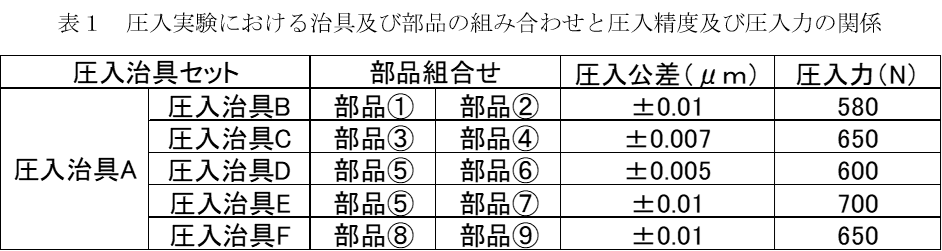

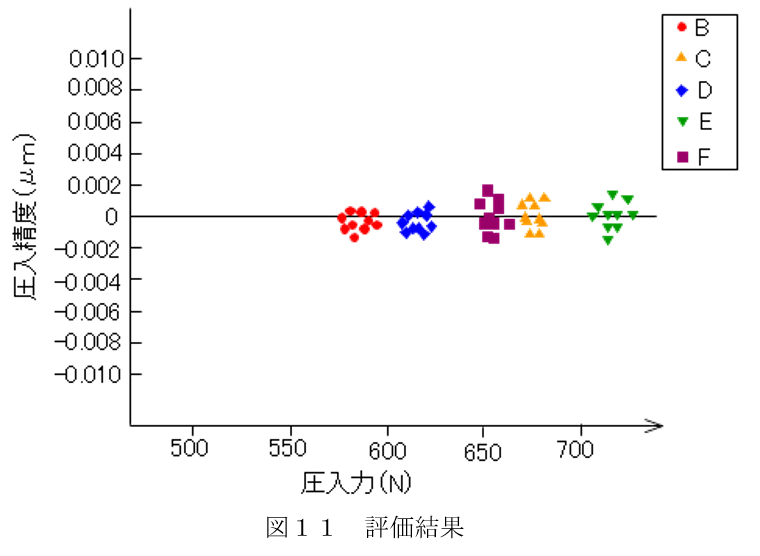

第2回で説明した要素設計で行った実験(第2回を参照)と同じ条件で圧入実験を行います。表1は、圧入治具セットを使って圧入する部品の組み合わせと各組合せにおける部品の圧入精度及び圧入力を示しています。表1に示す各組合せにおいて10個ずつ圧入を行い、それぞれの結果を確認しました。図11に評価結果を示します。

圧入治具B~Fのいずれを使用した圧入においても圧入精度は±0.002mm内に収まっており、圧入精度の0.005mmの許容値を満足していることがわかりました。

圧入力についても規定された圧入力を下回ることなく規定値を満たしていることがわかりました。したがって、要求された諸元を満たしており、圧入機として問題なく使用できることがわかります。

この評価結果をもとに、数十通りの組み合わせの圧入動作プログラムを作成し、作成したプログラムをPLC内に保存し、タッチパネルから各製品のプログラムを選択して実行できるようにしました。

一つの圧入動作に掛かる時間は、人力で行っていた場合よりも20秒ほど延びましたが、圧入を機械力で行うことで作業者の力量や性別の違いによる影響を排除することができ、組み立てライン全体における不良品率の低減、圧入のやり直し自体が減りました。

このため、圧入動作時間が延びても、一日の製品の良品数を増やすことができました。その結果、歩留まり率の向上により生産性を向上させることができました。

6.おわりに

今回で「圧入機を設計してみよう」の連載が最後となります。

まだまだ、設計の細かい点についてお伝えしきれない点が多々ありますが、機械設計の初心者の方の参考になれば幸いです。

私が機械設計を始めた際、様々な書籍や文献を読みましたが、そこに書いてあるのは、応力計算や機構設計等の記事が多く、機械設計初心者が道しるべとする設計の流れのようなものを解説したものはあまり見かけられませんでした。

以前なら、ベテランの社員さんに教わりながら設計のノウハウや流れを習得していったのでしょうが、残念ながら現在の企業の現場にはそういった余裕がないのが現状です。今回の連載記事が機械設計を行う際の流れの把握や仕事の進め方の参考になれば幸いです。

|

やなか技術士事務所 今井 誠

*いまい まこと:1999年千葉工業大学大学院工学研究科精密機械工学専攻修了。日本電産株式会社でハードディスク用スピンドルモーター開発、2002年オグラ宝石精機工業株式会社で加工技術及び社内設備の開発に従事する。2008年に技術士(機械部門)を取得し、都内特許事務所勤務する。2020年4月にやなか技術士事務所を開業。放電加工やAM(付加製造)を中心に、加工技術の「困りごと」に対応している。

URL:https://www.yanaka-proengineer.com Twitter:@HPcfc4aTx6uYPAp やなかの技術士で日々、放電加工や3Dプリンティング技術、デジタルものづくりについてつぶやいています。 |

|

本講座の無料セミナーを開催中!