【連載】圧入機を設計してみよう 第1回

今回から「圧入機の設計」をテーマとし、技術士の今井先生に、実際に圧入機を設計~製造するまでに気をつけるべきことやポイントについて連載いただきます。

1.はじめに

皆様の会社では設備を導入する際、どうなされていますか?

設備メーカーのカタログに載っている設備を購入する、または設備メーカーに依頼して自社専用設備を注文して制作してもらうことが多いのではないでしょうか?しかしながら、世の中には製造技術等のノウハウを守秘するために自社で必要な設備はできる限り、自社で制作するという企業もあります。これから数回にわたって自社で設備を設計する際の流れや注意点、検討事項について説明していきます。

2.設備設計の流れ

まず、貴方が上司から加工機や組立機等の設備を設計して製造ラインに投入するように指示を受けたとします。どうしますか?

すでに何台も設備を設計している人なら設備設計の流れもわかっているので、その流れに沿って進めるだけでしょう。

では、初めて設備設計を担当する際にはどうしたらいいでしょうか?やみくもに進めても時間ばかりが過ぎてしまいます。一例として設備設計全体の流れを図1に示します。以下、図1を参照しながら各工程について説明します。

(1)課題の確認

図1に示すように、まず最初に着手するのは課題の確認です。この場合、どのような設備を求められているのかを確認する必要があります。設計全体で最も重要な工程です。この工程の詰めが甘いと、手直しが発生したり、設備が完成してから要求と異なり使えないという問題が生じます。上司や設備納入先の責任者との意思疎通を確実にする必要があります。

(2)問題点抽出

次に、問題点の抽出です。何故、その設備が必要とされるのか?現場に赴いての確認が必要です。設計する設備が担当する作業の内容等を実際の作業者にインタビューする必要があります。この工程では、設備納入先の責任者が把握しきれていない情報、例えば、作業者だけが知っている作業の細かい情報や製品製造上の注意点を掬い上げることが必要です。できれば、設計者自身が実際の作業をしてみてください。それにより、単にインタビューするだけの情報よりも実感を伴う生きた情報だけでなく、作業者が気付かない技術情報も入手することができます。

(3)アイデア検討・提案

課題の確認、問題点の抽出を行ったら、それらを解決するためのアイデアを検討します。ここでは、問題点をどのような機構や製造(加工)方法であれば、解決できるか検討します。ポンチ絵等で様々なアイデアを図示して、メリット、デメリットについて検討します。

(4)要素試作設計

アイデアがある程度まとまったら、そのアイデアを実際の機構にすべく、要素試作設計を行います。アイデアを要素試作設計をすることで、アイデア抽出段階では見えなかった問題点等を洗い出していきます。洗い出された問題点を解決しつつ、要素試作設計を進め、要素をまとめます。この段階で、一度、上司に抽出した問題点、アイデア、要素について報告と検討を行うことが必要です。場合によっては、要素の再設計やアイデアの再抽出も必要になるかもしれません。

(5)要素試作・評価

設計した要素について実際に試作を行います。試作後、アイデア通りの動作をするか否か、問題点を解決できるか否かを評価します。問題点を解決できない場合は、再度アイデア検討まで戻る必要があります。設備設計で一番時間を取られるのが、アイデア検討~要素試作・評価までの流れです。

(6)実用機仕様検討

要素試作が完了した場合、実用機の仕様を決めていきます。ここでは、要素試作の結果を踏まえつつ、設備に必要とされる要求仕様等を盛り込んでいきます。さらに、作業者から得た情報や自ら作業して得られた情報も仕様に反映させます。これにより、設備が実際に稼働した場合、作業者が作業しやすくなり、作業性(生産性)の向上を図ることが出来ます。設備設計にとって非常に重要な工程です。

(7)概要(基本)設計

決定した仕様に基づき、設備の概要(アウトライン)を大まかに設計していきます。この段階で、どのようなユニット構成にするか、ユニットの配置位置や設備の大きさを大まかに決定します。

(8)詳細(ユニット)設計

概要設計で設計したユニット配置等に基づいて、各ユニットをより詳細に設計していきます。この際、設備本体からユニット毎取り外し可能に構成することを念頭に設計すると、設備本体が稼働した後のメンテナンスや部品交換、故障対応がしやすくなります。

(9)製作・組立

詳細設計を終えたら、いよいよ部品を手配し、設備の組み立てを行います。実際には、設備は機械要素だけでなく、電気配線やプログラミング等も必要です。これらの設計も詳細設計時に合わせて終わらせておきます。

(10)品質確認・移管

設備の組み立てが終わったら、実際に設備を稼働させて仕様通りの動きをするか否か、仕様を満たしているか否かを確認します。問題なければ、製造ラインへの設備の移管を行います。

3.圧入機を設計してみよう

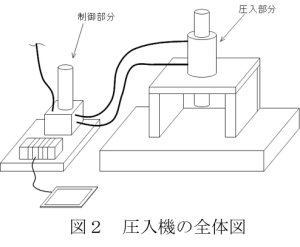

図2に示しているのは、実際に設計した圧入機の概要図です。後述する仕様や検討を重ねた結果、圧入を行う圧入部分と、油圧や制御機器等をまとめた制御部分とに分けて構成しました。設備の移動やメンテナンス性を考えて極力ユニット化しています。では、実際に図2に示す圧入機を例に設計をしていきましょう。

(1)課題の確認

ある日、私は上司から卓上での作業可能な圧入機を設計して製造ラインに投入することを求められました。

この製造ラインでは、ハンドプレスで多品種少量生産に対応していましたが、品種ごとに圧入条件が異なるため、作業者が毎回圧入条件を確認し、治具の交換を行って圧入を行うため、生産性が向上しませんでした。

したがって、課題は新型の圧入機を導入することにより、この製造ラインでの生産性を向上させることでした。

(2)問題点抽出

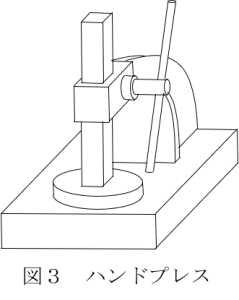

次に、この圧入工程での問題点を抽出していきます。圧入工程では、図3に示すハンドプレスを用いて複数の機械部品を圧入し、組み立てていました。

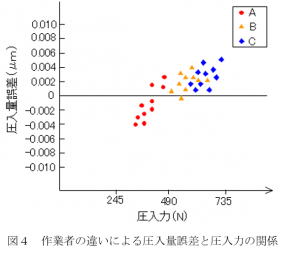

この工程では、圧入する部品を治具にセットし、上方からハンドプレスで圧力を掛けることで圧入を行っています。図4は、複数の作業者による圧入量の誤差と圧入力の関係を示しています。

図4におけるA、B、Cは作業者を示しており、Aさんは30代の女性、Bさんは20代の女性、Cさんは30代の男性です。

図4に示すように、作業者が変わると圧入時の力の入れ方や性別の違いにより、圧入力に差が生じ、圧入量にバラつきが発生していることがわかります。圧入力がバラつくことで、完成した部品の圧入量がバラつき、部品の組み立て精度に影響が出ていました。

その結果、圧入量が足りない製品については再圧入や、組直し等の手直しが生じていました。この組立精度の影響を低減すべく、異なる作業者でも一定の圧力で圧入できる圧入機を製作する必要があります。

加えて、作業者A、B、Cの3名にそれぞれ作業の内容等について聞き込みを行いました。

一日に100個近く圧入すると、後半疲れて力が出なくなるとの意見がありました。そこで、実際に私も一日作業を行ってみました。

午前中は疲れがないので力が出ましたが、終業時間近くになると疲労から力が出なくなり、圧入力が低下し圧入量不足も発生しました。

したがって、作業者を力のある男性に限定しても、圧入力のバラつきが生じ得ることが判明しました。調査した結果より、圧入力を安定させるには人力ではなく動力を用いることが望ましいと考えました。

また、多品種少量生産のため、毎回圧入前に圧入条件を確認することが時間のロスとなっていることもわかりました。

したがって、導入する圧入機では、流れてきた品物の型番に対応した圧入条件に設備側が自動で変更し、または作業者がリストから型番を選択するだけで圧入条件を変更できることが望ましいと考えます。

さらに、実際の工程を確認したところ、圧入機を設置できるスペースは1平米メートルであり、作業台の上に設置することが求められました。

(3)アイデア検討・提案

調査結果をまとめたら、圧入機の構成や圧入機構等のアイデア検討を行います。

調査結果から、圧入機には動力を用いることが決定していますので、どのような動力を使用するかを考えていきます。電気、油圧、空圧等の動力の中から状況にあった動力を選びます。

現場を確認したところ、電源と工場内の圧縮空気が供給されていたので、どの動力でも大丈夫そうです。

さらに、圧入(プレス)の機構についてもアイデアを検討します。機械式プレスにするのか、液圧(油圧)式プレスにするのかも検討します。

機械式プレスはクランク式やスクリュー式があります。

例えば、クランク式では、モーターの回転動力をフライホイールに与え、フライホイールの回転をクラッチを介してパワーを伝達し、コネクティングロッドによって上下運動に変換するものです。

一方、液圧式はスライドを上下させる動力源に液圧を使用する方式です。

液圧式には水圧式と油圧式がありますが、現在ではほとんど油圧式です。

液圧式はモーターによりポンプを稼働させ、油に圧力を与えてシリンダ内のピストンを駆動してスライドの上下運動に変換します。

油圧プレス機の特徴は、ストロークの長さ、加工速度、加圧力を自由に変更できる点にあります。

両方式のどちらを選択するかは、圧入する製品や精度、作業環境等を考慮します。

今回の場合、フライホイールやコネクティングロッドを使用する機械式プレスでは、構造が複雑になります。

加えて、フライホイールを用いる構造では、フライホイールを回転させてエネルギーを保持させます。

そのため、フライホイールの回転に伴う振動や音が発生します。圧入工程は、屋内の製造ラインに設けられているので、これらの振動や音が製品の組み立て精度や作業者の作業環境を悪化させると判断しました。

さらに、多品種少量生産に対応するためストローク長さや加圧力等を自由に設定できる液圧式の方が適していると判断しました。したがって、卓上サイズでの圧入機では油圧シリンダを使用する液圧式プレスを選択します。

4.おわりに

設備設計をする上で、機械全般の知識が必要なのは言うまでもありませんが、やはり、現場をよく知るということだと考えます。

実際に自分で作業をしてみないと分からないことや感じることができないことが多々あります。

これらを設備設計で反映させることで、購入設備とは異なり、自社の製造ラインに最適化された設備を得ることが出来ます。

設備を購入する方が安上がりに見える場合もあります。

しかし、購入した設備を自社の製造ラインに適するように改造したり、製造ラインを設備に合わせる手間、メンテナンス等を考えると結果として自社で設備を設計、製造した方がコストメリットが大きい場合の方が多いと考えます。

次回は、要素試作設計から概要設計まで説明します。

連載記事

|

圧入機を設計してみよう 第1回 設計の流れを知ろう ←イマココ! |

|

やなか技術士事務所 今井 誠 *いまい まこと:1999年千葉工業大学大学院工学研究科精密機械工学専攻修了。日本電産株式会社でハードディスク用スピンドルモーター開発、2002年オグラ宝石精機工業株式会社で加工技術及び社内設備の開発に従事する。2008年に技術士(機械部門)を取得し、都内特許事務所勤務する。2020年4月にやなか技術士事務所を開業。放電加工やAM(付加製造)を中心に、加工技術の「困りごと」に対応している。 URL:https://www.yanaka-proengineer.com Twitter:@HPcfc4aTx6uYPAp やなかの技術士で日々、放電加工や3Dプリンティング技術、デジタルものづくりについてつぶやいています。 |

|