【連載】一流の技術者へのステップアップ講座(第二回 フロントローディングでコンカレントな自動化ライン開発その1)

この連載では、一流の技術者へのステップアップを目標に、技術士の春山先生による生産設備の自動化開発についてポイントや流れを解説いただきます。

今回のテーマは「フロントローディングでコンカレントな自動化ライン開発 その1」です。

前後の記事とあわせてお読みいただくと自動化開発の意義や目的からより深くご理解いただけます。

|

一流の技術者へのステップアップ講座 第2回 フロントローディングでコンカレントな自動化ライン開発その1 ←イマココ! 第3回 フロントローディングでコンカレントな自動化ライン開発その2 |

目次

1.はじめに

前回の自動化開発の目的と現状把握では、特にQCDは目的ではなく導入効果を測るための数値であることを確認しました。

今回と次回で自動化開発に当たって最初に検討すべき2つの項目、すなわちフローチャートの作成と信頼性設計について確認していきます。

ところで今回のタイトルにもなっている「フロントローディング」「コンカレントエンジニアリング」という言葉。よく目にする言葉ではありますが、それぞれの意味を確認しておきます。

| ・フロントローディング :開発初期に負荷をかけること ・コンカレントエンジニアリング:開発過程で複数の工程を同時並行で進めること |

この2つのキーワードは3次元CADやCAD/CAM/CAE、PDM(Product Data Manegment)などのシステムの有効活用によって実現するものだと説明されることが多いように思います。しかしそれ以外にもやれることがあります。それがフローチャートと信頼性設計の2つです。どちらも紙と鉛筆とエクセルがあれば誰でも検討できます。今回はフローチャートについて見ていきたいと思います。

2.フローチャート作成の目的

自動化ライン開発に当たってなぜフローチャートを作成するのか。もちろん自動化ラインの動作を明らかにするために作成します。それに加えて、自動化ラインの設計思想を明らかにするためにフローチャートを作成します。では自動化ラインの設計思想とは具体的にどういうものか確認していきます。

(1)設計思想その1 品質保証の考え方

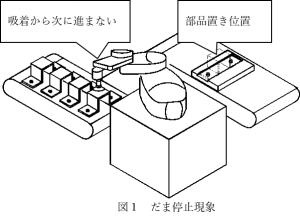

ある自動化ラインを立ちあげていたときの失敗談です。なぜか図1のように機械が部品を吸着パッドで吸着しようとした姿勢から次のステップに移らず停止している。ダンマリ停止、ダマ停と呼ばれる現象です。なぜだろうと触った瞬間に機械が動き出す。びっくりした私はあわてて体をかわす。

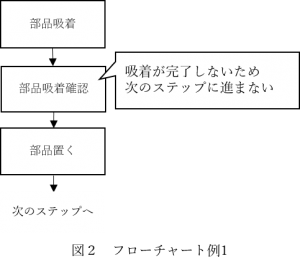

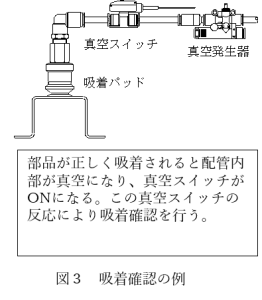

ヒヤリハットのワンシーンです。原因は部品高さが若干低いものが供給されてパッドがしっかりと部品上面に接触しなかったために吸着ができず次のステップに進みませんでした。フローチャートで記述すると図2の通りになります。吸着確認をせずに次のステップに進むと失敗の源となるため、図3に示すように真空スイッチを使い部品の吸着確認を行ってから次のステップに進むようにしていました。「一つ一つのステップで確認を取り品質を保証する」という設計思想です。

一方、「個別のステップでは確認を行わずに組立作業を完了させて、完成後の検査で品質を保証する」という設計思想もあります。この場合のフローチャートを図4に、組立が完了した部品を確認検査するイメージ図を図5に示します。

私の体感としては、かつては後者の設計思想で作られたラインや設備が多かったですが、数年前からは個別ステップで品質を保証する自工程完結型の考え方が主流になっているように感じます。

自動化ラインの設計思想はまずここで見たように、品質保証に対する考え方を明らかにします。すなわち個別ステップで確認を行って品質を保証するのか?個別ステップでは確認せずに最終検査で品質を保証するのか?を決めます。ここで個別ステップで確認を行う場合のポイントがあります。そしてこれこそが先に挙げた私の失敗原因に繋がるものです。

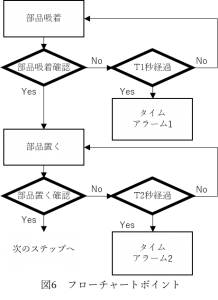

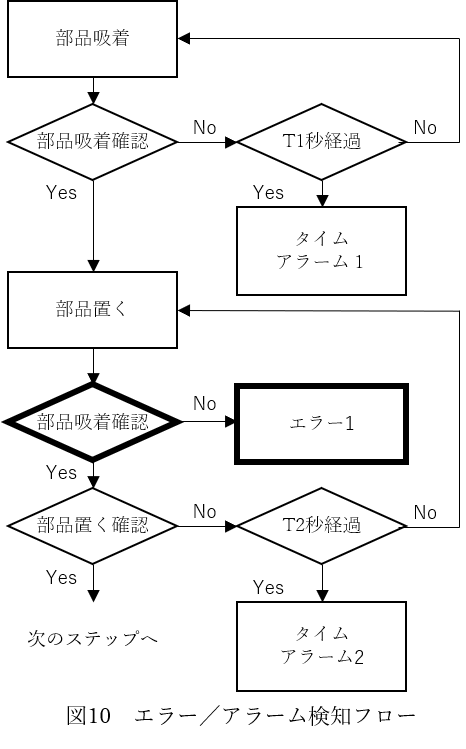

個別ステップを確認する場合、図6に示すように作業確認Yes/Noの判断を入れます。例えば部品吸着を開始したら吸着確認Y/N判断を行います。Noのとき、つまりまだ吸着が完了していない間はタイマーT1を起動させます。T1設定時間に達するまでに吸着確認が完了しなかったらタイムアラーム1を出します。

私の失敗はこのタイマーが無かったために機械がいつまでも完了しない吸着動作をやり続けて、一見すると機械が停止してしまった状態となりました。そして「あれ?シューシューいってるけど動かないなぁ。どうしたんだろう?」と触った瞬間にたまたま部品の吸着が完了して次のステップである部品を置く動作に移ったということになります。吸着が完了しておらず真空引きを続けているのでシューシュー音がするのは当然です。

(2)設計思想その2 エラー/アラーム時の処理

フローチャートを書くことで明らかにする設計思想の一つ目は品質保証の考え方でした。次にエラー/アラームが発生したときの対処を明らかにします。本題に入る前にエラーとアラームの違いを定義づけておきます。

・エラーとは機械が作業に失敗して製品が不良品となってしまったことを意味します。

・アラームとはこの状態では稼動できない、稼働しても不良品を作ってしまうという状態を意味します。

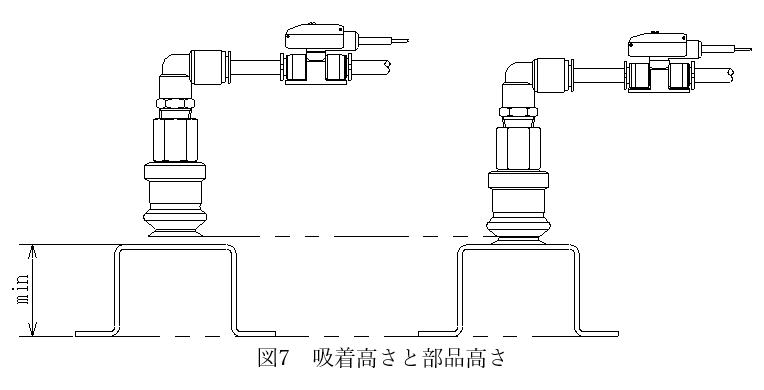

図6の例ではT1秒が経過した場合、直ちにタイムアラームを出しています。吸着が完了しない状態では次のステップに進めない、稼働できないということになります。ここでこれでは頻繁にアラームが出て困る、という場合には作業を機械にリトライをさせます。リトライのやり方も同じ動作をもう一度繰り返す方法と、少し設定を変えてやり直す方法とがあります。吸着を例にとると、図7のように部品寸法が公差範囲内で最小値のものが供給されて、もともと設定していた吸着高さでは届かなかったケースを考えます。この場合、全く同じ動作を繰り返しても吸着に失敗することは明らかです。よってリトライ時は機械側の吸着高さを数mm下げて行うようにすれば成功する確率が上がります。

アラーム発生時の処置例は以上の通り、アラーム発生時に直ちに人を呼ぶのか?リトライをするのか?リトライをするのであれば同じ動きを繰り返すのか?設定を変えるのか?を決めます。次にエラー発生時=不良品発生時はどのように考えればいいのかを見ていきます。

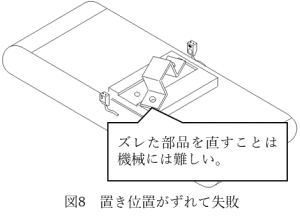

エラーは作業に失敗し不良となることでした。例えば①機械が部品を吸着して置きに行く最中に落としてしまった②置き位置がずれて所定の位置に置けなかった③置いた後に部品を吸着パッドで持ち上げてしまい部品がこけてしまった、など作業を失敗して図8のような状態になると機械で是正処置を行うことは非常に難しい作業です。

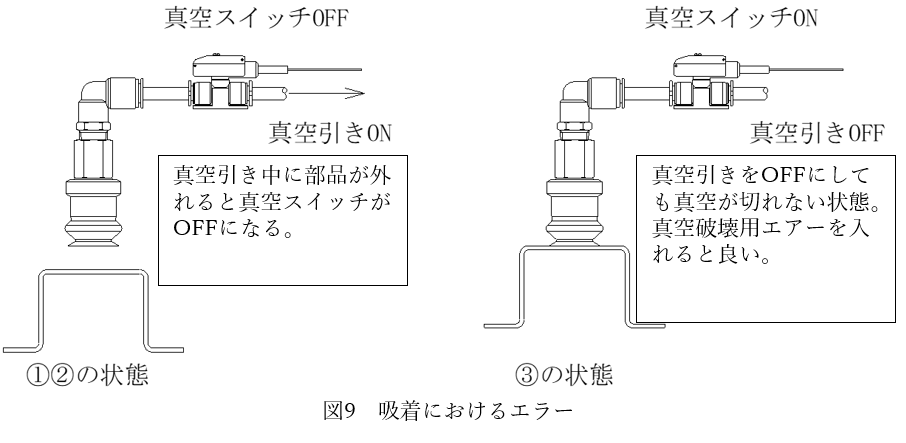

エラーはこの失敗を検知して発報します。図9に示すように上記①②の場合、真空引きを行っている最中に真空スイッチの信号がオフになることで検知可能です。③の場合は真空引きを切ったにもかかわらず真空スイッチがオンのまま切れないため検知可能です。

ではエラーを検知した際の機械の動きはどのようにすべきでしょうか?まずはエラーを検知して出力するフローチャートを図10に示します。部品の吸着確認が完了したら、部品を置く動作が始まります。部品を置く動作が完了するまでは吸着確認を常時行い、完了前に確認が切れたらエラーを出します。このときの処置としては、アラーム発報時と同様に直ちに機械を停めて人を呼ぶ方法が一つ。もう一つは機械は停めずにエラー品(不良品)をラインアウトさせる方法があります。後者はライン稼働を優先させる設計思想です。

例えばプレス加工で金型に異物が挟まった場合、この状態で作り続けては全て不良品となってしまいます。このようなエラーを、例えばピエゾ素子を使って得られる機械の振動波形などから検知した場合は直ちに機械を停めて異物を除去する必要があります。

一方で組立のような材料の寸法バラつきや機械の繰り返し精度のバラつきなどの影響で何回かに1回は失敗する可能性がある作業の場合、都度停めるのではなくラインアウトさせて作業を続けた方が生産効率が良い場合もあります。ラインアウトさせた場合、機械には原点復帰をさせて次の作業開始信号がくるまで待機状態とします。

このようにエラーの質の違いやトータル効率を考えてエラー発生時の考え方、設計思想を決める必要があります。

なお、どの程度の確率で失敗するのかは次回の信頼性設計で確認します。

(3)設計思想まとめ

・品質保証に対する考え方をまとめてフローチャートに反映させよう。

・エラー/アラーム発生時の動き方や停め方をまとめてフローチャートに反映させよう。

3.フローチャートのフロントローディング効果とコンカレントエンジニアリング

私の失敗は確認後の対処としてすぐにPLC内部タイマーで監視するようにし、エラー/アラーム一覧表に「タイムアラーム#」を追記しました。

ライン構想の段階でフローチャートをしっかりと作成し設計思想を明らかにして関係者、特に制御設計者と共有してハードとソフトを作りこんでいれば現場では何も問題が無かったと思います。

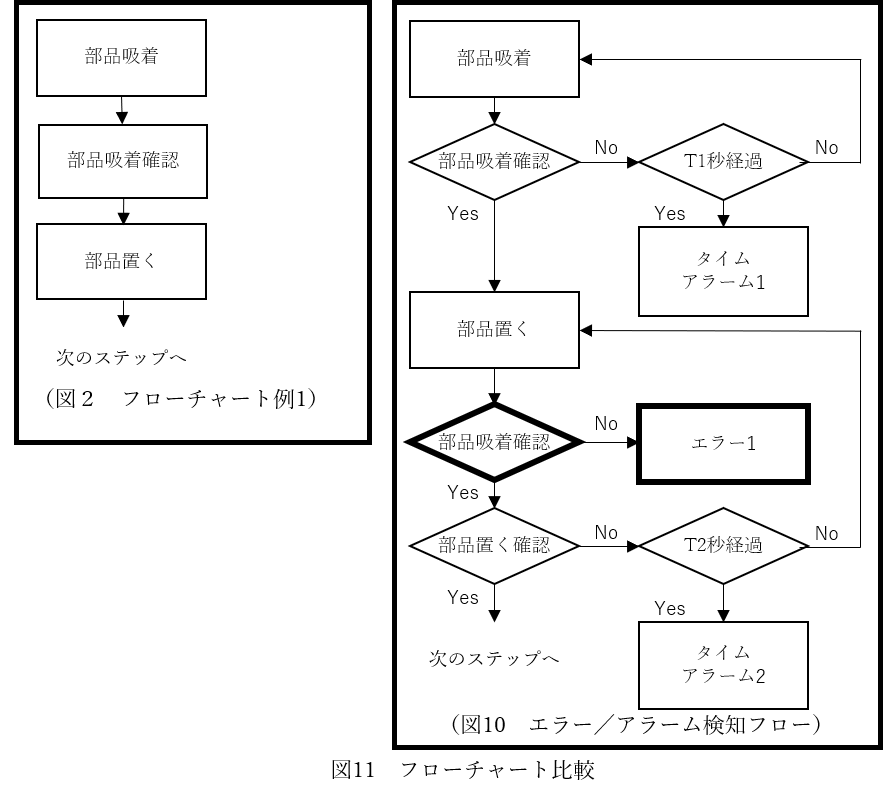

ここで図11に図2と図10を比較してみます。図2でも動作そのものの表現はできています。しかしここで終わりにせずにもう一手間二手間かけて、ライン構想の設計思想をフローチャートに反映させてその後のハード設計ソフト設計に反映させていけば、開発初期の負荷は高いけれども、開発後半ライン立上時の負荷を下げることが可能です。

また、フローチャートをベースに設計を進められるので、よくある「ハード設計がある程度形になってからソフト設計に着手する」ではなくハードとソフトを同時に進行させることが可能です。

参考までにフローチャートは紙とペンでも作成できますが、エクセルの「グリッドに合わせる」機能を使用すればきれいに作成できます。

4.おわりに

今回はフローチャートを使ったフロントローディングとコンカレントエンジニアリングについて確認しました。設備構想段階で検討すべき項目がもう一つあります。それが設備そのものの品質、信頼性、直行率です。次回はこの直行率を設計する手法について見ていきます。

|

本連載を担当させていただきます、春山周夏(はるやましゅうか)と申します。私は2018年3月に独立開業、春山技術士CE事務所を開所し、2019年12月に技術コンサル協会を立ち上げました。会社員時代は主に生産技術を担当し工場内の様々な設備の開発、設計、更新、立上、解体撤去を経験しました。そこで私はたくさんの失敗をしました。私が失敗から学んだ設備開発の超重要ポイントと具体的な設計方法を本連載で共有させていただきます。 春山技術士CE事務所 https://www.haruyama-ce.com/ |

|