【連載】圧入機を設計してみよう 第3回

この連載では、「圧入機の設計」をテーマとし、技術士の今井先生に、実際に圧入機を設計~製造するまでに気をつけるべきことやポイントについて連載いただきます。

今回は実用機の仕様検討から実際に設計を行うまでの流れを詳しく解説いたします。

1.はじめに

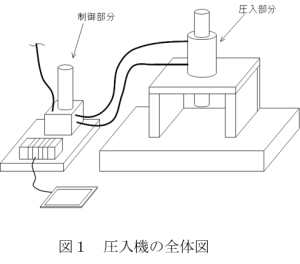

前回、図1に示す圧入機の設計について圧入機の要素試作設計~要素試作・評価(図の黄色の部分)を行いました。今回は、圧入機の実用機仕様検討~概要(基本)(設計)(図2の緑の部分)までの流れについて説明します。

2.実用機仕様検討について

図1に示す圧入機の実用機の仕様を検討します。尚、圧入用シリンダを取り付ける門構え部分については詳細(ユニット)設計で後述します。

ここで、前回の実験結果の報告と実用機の設計に関して装置の納入先の職場長、上司とを交えた打ち合わせで実用機に関する条件の洗い出しを行いました。

実用機に求められる条件を以下に示します。

(1)700N以上での圧入が可能なこと

(2)複数の部品の組み合わせ(約50種類程度)において問題なく圧入ができること

(3)圧入時の圧入誤差が±5μm以内であること

(4)作業者が毎回、細かい圧入条件を確認せずとも部品の型番、または組合せの番号を入力すれば、自動的に設定された圧入条件で圧入が行われること

(5)装置の設置、メンテナンス等を考慮して成人男性2人程度で運ぶことができること

(6)装置構成の多くはできる限りユニット化し、ユニットが壊れた場合はユニットの交換で修理可能とすること。

(7)装置の駆動力として電力及び圧縮空気を使用すること

(8)圧入部分は作業机の上に配置可能なこと

以上の条件(1)~(8)を満たす圧入機の実用機の概要(基本)設計に移ります。

3.概要(基本)設計について

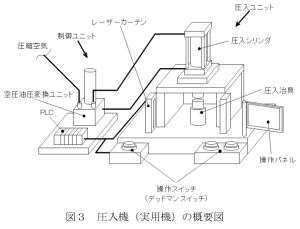

図3に圧入機の実用機の概要図を示します。

概要設計を行うにあたって、大枠を決めてしまいます。具体的には、どのような構成にするのか、どのようなユニット配置にするのかといったことです。

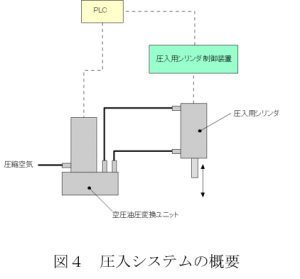

まず、圧入システム自体は、図4に示したように前回要素設計を行っています。この圧入システムを基に先に説明した条件(1)~(8)を実現するために必要な構成を付加していきます。

圧入システムを構成する上で最小の構成が図4の構成です。具体的には、圧入用シリンダ、圧入用シリンダ制御装置、空圧油圧変換ユニットおよびこれらのユニットを制御するPLCです。これに必要な構成を加えていきます。

まず、条件(1)700N以上での圧入が可能なことについて確認します。選定した圧入用シリンダは荷重ロードセルを使用して圧入力を計測するタイプのものです。圧入力もいくつか選べるようになっており、今回は余裕を見て1000Nまで計測かつ圧入力を発揮できるものを選定しました。したがって、圧入シリンダを支持する門構えの板厚に掛かる最大荷重は少なくとも1000Nとなります。尚、門構えの構成については、詳細(ユニット)設計において説明します。

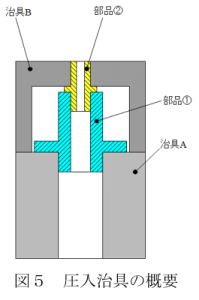

次に条件(2)複数の部品の組み合わせ(約50種類程度)において問題なく圧入ができることについて確認します。現場では、複数の圧入治具を組み合わせて様々な部品同士を圧入させていることを確認しました。具体的には、図5に示すように圧入治具A、圧入治具B、部品①及び部品②の組み合わせを変更することで多様な部品の圧入を実現しています。

圧入工程での全ての治具の組み合わせを確認したところ、2つの治具の組み合わせの高さがそれぞれ異なり、最大で約35mmことなることがわかりました。したがって、治具の出し入れ等のマージンも含めて圧入シリンダのストロークは約50mm程度であればよいことがわかりました。市販されている圧入管理システムの圧入シリンダのストロークは50mm~最大500mmまででした。今回、将来性を見越してストロークは100mmとしました。

条件(3)圧入時の圧入誤差が±5μm以内であることについては、圧入シリンダを支持する門構えの剛性が関係してくるので、後述します。

条件(4)作業者が毎回、細かい圧入条件を確認せずとも部品の型番、または組合せの番号を入力すれば自動的に設定された圧入条件で圧入が行われることについては、PLCにあらかじめ全ての圧入条件を入力し、製品型番と紐付けたデータを用意します。PLCに接続したタッチパネルから製品型番を選択することで圧入条件のデーターをロードして圧入シリンダを動作させることにしました。

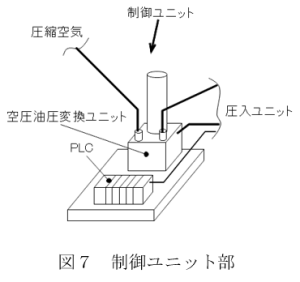

先に条件(7)装置の駆動力として電力及び圧縮空気を使用することについて検討します。圧入用油圧シリンダを駆動する駆動源として空圧油圧変換ユニットを選定しました。空圧油圧変換ユニットは、所定の圧力の圧縮空気が供給されると内部タンク内の油を圧縮して送油するユニットです。したがって図3に示した圧入機では圧縮空気を供給すれば、空圧油圧変換ユニットで駆動力を空圧から油圧へと変換して駆動させることができます。また、PLC等は全て電力を供給すれば問題なく動作しますので、これで条件(7)を満たせます。

条件(5)装置の設置、メンテナンス等を考慮して成人男性2人程度で運ぶことができること、条件(6)装置構成の多くはできる限りユニット化し、ユニットが壊れた場合はユニットの交換で修理可能とすること及び条件(8)圧入部分は作業台の上に配置可能なことについて検討します。

まず、条件(5)についてですが、工程のレイアウト変更や、工程からメンテナンス等のためにメンテナンス部署に運ぶ可能性があるため、可搬性を考慮します。図3に示した圧入機のユニット全てを1つの装置として1つのステージに配置することは可能ですが、その場合、総重量が70kgを超えることになるため、簡単には運べません。

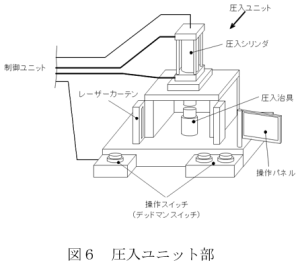

そこで、図6に示す圧入作業を行う部分のみをまとめた圧入ユニット部と、空圧油圧変換ユニットやPLC等をまとめた、図7に示す制御ユニット部とに分けた構成としました。これにより、最も重い圧入ユニット部の重量を40kg程度に抑えることができ、制御ユニット部も空圧油圧変換ユニットに油を入れた状態でも30kg以下となり、それぞれ成人男性2人程度で運ぶことができるので、条件(5)を満たします。

条件(6)については、圧入ユニット部、制御ユニット部を構成する要素のほとんどをユニット化された市販品を組み合わせることで装置を構成しています。このため、これらが故障しても代替品が容易に入手可能であり、ユニット交換だけで修理が可能であるので条件(6)を満たします。

条件(8)については、圧入機を圧入ユニット部、制御ユニット部の2つに分けた構成としたことで、作業台の上に圧入ユニット部のみを配置することができ、条件(8)を満たします。また、この構成により、例えば、制御ユニット部は作業台の下部のスペースに配置する等のレイアウトの自由性を得ることができます。その結果、ラインにおける圧入装置のレイアウト配置に自由性が増しました。

4.安全装置について

前記のように、概要設計においてほぼ要求された条件を満たす構成となりました。本来なら、詳細(ユニット)設計に移り、門構え構造等の詳細な設計に入るべきですが、ここで一旦、立ち止まって設計全体を俯瞰します。

図3には、概要設計で触れなかった部分があります。具体的には、レーザーカーテンとデッドマンスイッチです。いわゆる安全装置です。

通常、市販の加工装置を購入した場合、この安全装置について何かを考える必要はありません。すでにメーカーの技術者が様々な検討を行って、ユーザーがおかしな操作を行っても、怪我や事故が発生しないように機械を緊急停止させる機構やプログラムが盛り込まれているからです。

しかしながら、今回のように自作の加工装置等を製作する場合、安全装置を検討し、自作の加工装置に組み込むことが必須です。この点について、なかなか気が付かず、機械の設計がほぼ決まってから、慌てて追加するということもよく見られることです。そうすると、どうしても安全装置を組み込むうえで無理な点や不具合が出てきてしまいます。概要設計でほぼ構成を決めた段階でどのような安全装置を組み込むかを検討するのが設計の後戻りや、無理な設計変更、仕様変更がないと考えます。

具体的に、圧入装置に必要な安全装置について検討します。機械設計では本質的に安全な設計方策(本質的安全設計方策)をとることが必要です。しかしながら、圧入機の場合、圧入シリンダの下方側には圧入治具をセットするスペースが必要です。このセットスペースへのアクセス経路を狭くすると作業性が低下します。このため、作業性を維持しつつ、安全を図るために、ガード又は保護装置を用いることにします。

ガードには固定式ガードと可動式ガードがあります。基本的には囲いや覆いで、内部や加工部位へのアクセスを制限するものです。ガードが開くと機械が停止する、または機械が停止しないとガードが開かないというインターロック機構等があります。

保護装置は、ライトカーテン(レーザーカーテン)、レーザースキャナー、イネーブル装置、ホールド・ツゥ・ラン制御装置、両手走査制御装置等があります。

ライトカーテン、レーザースキャナーはそれぞれ光を使ったもので、光を遮ると人が作業領域に立ち入ったことを検出して機械の運転を停止させるものです。

イネーブル装置はグリップ等を軽く握っている時だけ運転が可能であり、危険な状態で手を離したり握りこむと機械が停止するものです。ホールド・ツゥ・ラン制御装置はスイッチを押している時だけ機械が動き、手を離すと機械が停止するものです。両手走査制御装置は、作業者が同時に操作した時だけ機械が起動できるもので、プレス機械の起動装置に使用されます。

圧入機では複数の保護装置を使用して、作業者だけでなく、第三者が不意に手を入れても機械が停止する、または手を入れにくい構造とすることで安全を担保しています。

まず、作業者の安全対策について検討します。圧入機は実質的にプレス機ですので、圧入シリンダと圧入治具との間に指を挟まない、あるいは挟みそうになった場合、機械が緊急停止できるようにします。具体的には、両手走査制御装置を使います。さらに、ホールド・ツゥ・ラン制御装置を併用することで、圧入機が圧入作業中には作業者の両手はずっと操作スイッチを押していなければならないようにします。仮に作業者がスイッチから手を離すと圧入機は停止します。これにより、作業者の安全が担保されます。

次に圧入機の圧入スペースへのアクセス経路への保護措置を検討します。この圧入機では門構え正面から圧入治具をセットして圧入を行います。そこで、門構えの背面側には不用意なアクセスが出来ないように板材で塞ぐ構造とします。そして、門構え正面側の開口部左右にはライトカーテンを配置して、圧入機が動作中に手が入った場合には、手を検出して機械を停止させる構成としました。これにより、圧入機において十分な安全対策が施せたと考えます。

5.おわりに

今回は、ユニット化された製品等をうまく組み合わせることで概要設計時間の短縮やメンテナンス性を考慮した設計とすることができることがわかりました。

また、概要設計の段階で安全装置について検討することで設計の後戻りや無理な設計変更や仕様変更を防ぐことができます。

次回は、圧入機において門構えの構成の詳細設計も含めて、製作・組立、評価までを説明します。

|

やなか技術士事務所 今井 誠 *いまい まこと:1999年千葉工業大学大学院工学研究科精密機械工学専攻修了。日本電産株式会社でハードディスク用スピンドルモーター開発、2002年オグラ宝石精機工業株式会社で加工技術及び社内設備の開発に従事する。2008年に技術士(機械部門)を取得し、都内特許事務所勤務する。2020年4月にやなか技術士事務所を開業。放電加工やAM(付加製造)を中心に、加工技術の「困りごと」に対応している。 URL:https://www.yanaka-proengineer.com Twitter:@HPcfc4aTx6uYPAp やなかの技術士で日々、放電加工や3Dプリンティング技術、デジタルものづくりについてつぶやいています。 |

|