機械設計者が知っておくべき金属材料の基礎知識 第四回 アルミニウムおよびアルミニウム合金の基礎知識

本連載では、技術士の奥野 利明先生に、全4回にわたって金属材料について解説いただきます。

本日は「アルミニウムおよびアルミニウム合金の基礎知識」についてご説明いただきます。

アルミニウムは軽量で加工性の高い金属である。

この特徴を活かし、アルミニウムも、他の金属材料と同様に、

合金元素の添加・熱処理の高度化によって、機械的特性の強化を図って来た歴史があり、

今日ではアルミニウム合金も特殊鋼と同じように多様化し、広く利用されている。

アルミニウムも鉄と同じように金属材料であるため、その物性を決める基本はミクロの結晶構造であり、

それらをどのように制御するかについては共通の部分も多い。

目次

1.アルミニウムの基本的な特性

アルミニウムは、「非鉄金属」の代表的な素材である。

その最大の特徴は、「軽い」こと(鉄の3分の1の重さ)であり、歴史的には、まずこの「軽さ」を活用できる用途に使われるようになった。

大気中では光沢を持つ金属であり、その光沢は変化しない。

これは、アルミニウムの表面には数十原子層程度の極めて薄く固いアルミナ(酸化アルミニウム)の皮膜が存在し、

この皮膜が保護膜として働くためである。この皮膜は、破壊されても空気中の酸素と結びつき迅速に再生される。

この特徴は、「アルミニウムと酸素を分離するのは非常に難しい」ということを示す。

このため、純粋な金属アルミニウムを製造できるようになったのは、真空中での電気分解の技術が確立した19世紀末になってからであり、

まだ歴史の浅い比較的新しい金属と言える。

結晶構造の観点からは、アルミニウムは面心立方格子に属する金属であり、

このことがアルミニウムに柔らかく、加工しやすいという特性を付与している。

また、アルミニウムの注目すべき特性に「高熱伝導性」と、「高電気伝導性」があり、不純物、添加元素が多くなる程低下するものの、

銅に次ぐ良好な特性を有し、銅に比べると腐食しにくいことから、送電線用の材料や、放熱板、ヒートシンク用の素材としても用いられる。

アルミニウムは、化学的には酸にもアルカリにも溶ける両性金属である。

弱酸・弱アルカリに対しては表面のアルミナが不動態皮膜として作用し溶解を妨げるが、強酸・強アルカリには容易に溶解する。

アルミニウムの腐食に対する抵抗性は、このアルミナによる不動態皮膜の性質に左右され、添加元素の種類、およびその添加量によって変わる。

銅は、アルミニウムの強化に大きく寄与する元素であり多用されるが、最も腐食性を劣化させる元素でもある。

このため、アルミニウムに銅を添加する場合、強度と腐食抵抗性のバランスを見極めることが重要であり、

必要に応じて銅以外の合金元素を使うことも選択肢に入れる必要がある。

2.アルミニウムの製造方法

原材料となる金属を含む鉱石は、ほとんどが酸化物の形で存在していることから、

金属の精錬の方法は、酸素を切り離すという基本的な工程は金属の種類によらずほぼ変わらない。

アルミニウムもその主原料は、酸化アルミニウムを50%程度含むボーキサイト鉱石であり、

ここから、バイヤー法とホール・エルー法、の2つを用いてアルミニウムを取り出す。

酸化アルミニウムは、約2,000℃の融点を持ち、かつアルミニウムと酸素が強固に結合した物質のため、

大気中では溶解はできても酸素と分離することが難しい。

つまり、火を使わずに酸化アルミニウムを溶かすことが絶対条件であり、

この条件は電気分解の技術が確立するまで待たなければならなかった。

また、約1,000℃で融ける氷晶石にアルミナが溶けることが発見されたのも大きく、

この2つの条件が揃ったことにより、金属アルミニウムの精錬方法が確立した。

現在でも工業的にはバイヤー法とホール・エルー法を使って生産されているが、

この方法の欠点は大量に電力を消費することであり、このためにアルミニウムは「電気の缶詰」とも呼ばれる。

今日の日本ではアルミ地金の生産は行われておらず、

日本はボーキサイトを原料とするアルミ地金は100%海外からの輸入である。

これに対して、アルミニウムを溶かして作る再生地金の場合は、使用する電気は鉱石から作る場合の3%程度のため、

国内で流通しているアルミ地金の約4割は再生地金である。

アルミニウム合金は、アルミニウム地金を製造したのち、

それを再溶解して、合金元素を添加して作られる。

添加する元素の主なものはCu, Mg, Si, Mnなどで、

強度の向上、耐食性の向上、耐摩耗性の向上など、付与したい特性が何かによって選択されることは、

鉄合金などと同様である。

添加される量は合数%と比較的少ない量ではあるが、

添加することでその合金には金属間化合物が生成する。

アルミニウム合金は、これらの金属間化合物の形態を制御することが肝要であり、

制御する方法として様々な熱処理が用いられる。

3.アルミニウムの熱処理

アルミニウムの熱処理は非常に多くの種類があり、

一般に流通しているアルミニウム合金には、材質だけでなく、

その材料にどのような熱処理を施したかを表示する「質別記号」というものが末尾に付与される。

超ジュラルミン合金(A2024)に、溶体化処理をして人工時効したもの、という素材であれば、

質別記号として「溶体化処理をして人工時効した」ことを示すT6という記号が振られ、

A2024-T6と書かれる。

(1)溶体化処理

溶体化処理は、「合金を固溶体になる温度まで加熱して十分な時間保持したのち、急冷して室温まで下げること」と定義される。

溶体化処理は、「合金を固溶体になる温度まで加熱して十分な時間保持したのち、急冷して室温まで下げること」と定義される。

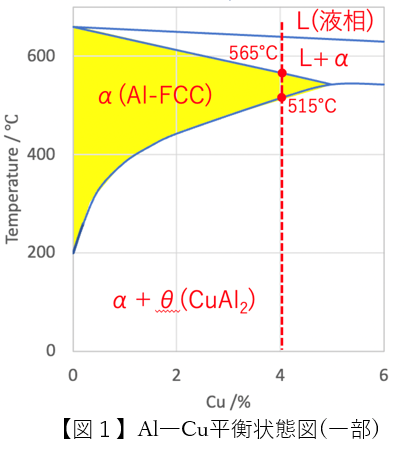

固溶体になる温度は、平衡状態図(図1参照)から見つけることができる。

Al-Cu合金の場合、製造ままの状態では、純アルミニウムのα相と、アルミと銅の金属間化合物であるCuAl2(θ相)の混合物になっている。

溶体化処理の目的は、このθ相を消しα相だけとすることにあるため、α相だけが存在する黄色の部分の温度域まで温度を上げて、銅原子が置換型固溶体として存在するようになるまで保持する。

これには相当の時間を要し、製品の大きさや合金元素の添加量、種類などにより様々だが、短くて数時間、長いと数十時間かかることもある。

ついで、室温でα相だけが存在するように急冷(焼き入れ)を行う。

溶体化処理は、必ず焼き入れがセットになる。

このようにして作られたα相は準安定組織であり、何らかの外的要因、

例えば温度を上げたり加工したり、というようなことを行うと、

容易にθ相が発生するだけでなく、放置していても徐々にθ相が析出してくる。

(2)時効

この処理は、準安定組織であるα相から、θ相を析出させる処理である。

溶体化処理を行って一旦θ相を消してまた析出させるため、

必要のない処理を行なっている印象を持つかもしれないが、

この処理は、所望の組織、機械的特性を得るために積極的にθ相の挙動を「制御」する手法である。

θ相は徐々に析出するため、時間が経つにつれて機械的性質も変化し、θ相の析出が止まったところで時効も終了する。

θ相は徐々に析出するため、時間が経つにつれて機械的性質も変化し、θ相の析出が止まったところで時効も終了する。

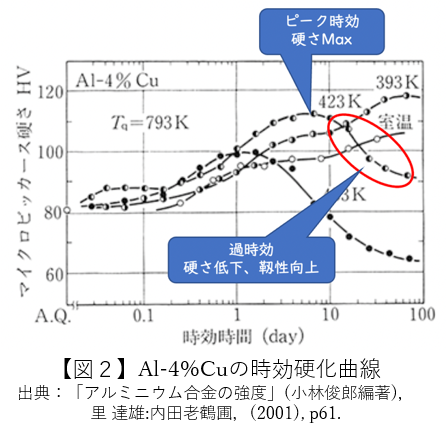

図2は、この時効による硬さの変化を、溶体化処理の完了を基点としてそこからの経過時間で示しており、

いずれの曲線も共通して上に凸の曲線を描いている。

この曲線の頂点をピーク時効、ピーク時効の右側の部分を過時効と呼ぶ。

数本のプロットに記載されている温度は、時効を行った温度であり、常温よりも高温で行う時効が早く進むことがわかる。

常温で行う時効処理を自然時効、常温よりも高い温度で行うものを人工時効と呼ぶ。高い温度で行うことで、より早くθ相を析出させ、硬度(強度)も高くなる。

時効は強度だけでなく、靭性、粘り強さといった特性の変化ももたらす。

過時効のフェーズでは、硬度が下がるが、粘り強さや加工性は向上するため、その材質に付与したい特性に応じて、時効温度および時効時間を変える。

現在流通しているアルミ合金の中には、時効しても材質が変化しない合金、

つまり、時効熱処理を行う必要がない合金がある。

これらは、「時効熱処理を行わない合金」という意味で「非熱処理型合金」と呼ばれ、

シリコン、マンガン、マグネシウムの単独添加合金が該当する。

マグネシウムは、単独で添加しても時効には影響ないが、他元素との同時添加により時効による強度アップを図る元素である、というように、

アルミニウムにとって特殊な元素であることがわかる。

実際に、主要な合金系であるAl-Cu合金には、微量のマグネシウムが添加されており、一般的に「ジュラルミン」と呼ばれる。

(3)安定化処理

マグネシウムが添加されている合金を加工し、そのまま放置すると、アルミニウムとマグネシウムの金属間化合物(β相)が徐々に析出し、

「時効軟化」(強度低下・延性向上)を引き起こす。

この現象を回避するために、加工後速やかに150℃程度の温度で一定時間加熱し、β相を予め析出させる処置がとられる。

この処理のことを安定化処理と呼ぶ。

マグネシウムを添加しているアルミ合金は、高い機械的特性をもたらすことができる反面、

製品を加工する場合はその工程の中で適切な熱処理を行う必要があるということであり、注意を要する点である。

4.アルミニウム合金の種類と特性

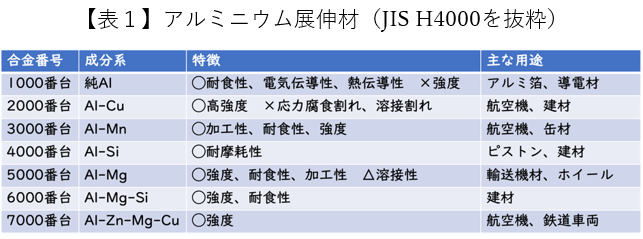

(1)展伸材(JIS H4000、表1)

1000番台は純アルミで、強度部材ではなく、アルミニウムの持つ電気伝導性、熱伝導性、耐食性を生かした機能素材として使われる。

1000番台は純アルミで、強度部材ではなく、アルミニウムの持つ電気伝導性、熱伝導性、耐食性を生かした機能素材として使われる。

2000番台以降は高強度化を目的とした合金となり、2000番台にジュラルミン(A2017)と超ジュラルミン(A2024)、3000番台は加工性を持たせたアルミ缶用途、4000番台は耐摩耗性、耐久性を持たせた素材である。

5000番台はAl-Mg合金であり、強度と加工性のバランスが取れた合金として多用される。この合金は、安定化処理の焼き入れ方法により強度レベルを制御することも可能である。

7000番台が最も強度レベルが高いアルミ合金であり、超々ジュラルミン(A7075)はここに含まれる。

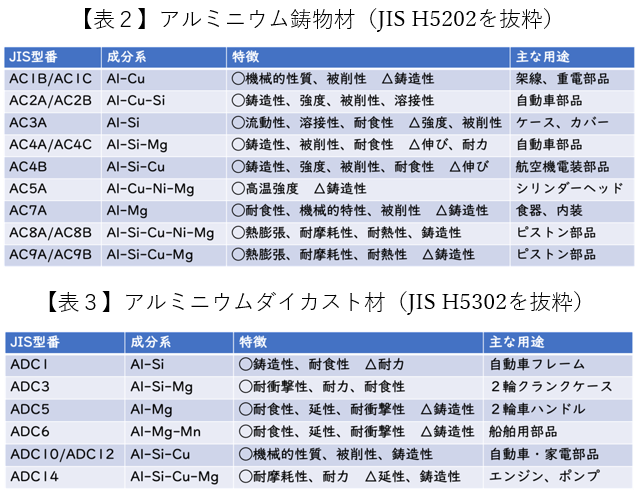

(2)鋳物用(JIS H5202、表2)・ダイカスト用(JIS H5302、表3)

アルミニウムは融点が660℃と低いことから、鋳物としてもよく使われ、

アルミニウムは融点が660℃と低いことから、鋳物としてもよく使われ、

高温環境では使えないという欠点はあるものの、鉄鋼材料と同等の強度特性を持つ素材もある。

また、アルミ合金は、ダイカスト用途の素材としても用いられ、

主に船・鉄道・自動車といった輸送機材の構造物や、家電製品向けの部品などに用いられる。

|

奥野技術士事務所 代表 大学院修士課程(金属工学専攻)修了後、大手鉄鋼メーカーに入社。主に鉄鋼製造の現場において操業技術管理、設備管理、品質管理を担当し、その後、製品企画、プロセス技術開発、技術企画、品質保証業務(QMS品質管理責任者)を経験。2021年に退社し技術士事務所を設立、金属製品製造における品質管理、および航空宇宙製品の品質保証について、現場目線での再発防止の仕組みづくりを積極的に推進している。 現在、公財)新産業創造研究機構の航空ビジネス・プロジェクトアドバイザー、産業技術短期大学非常勤講師を務める。 |

|