第2回 金属材料 疲労破面の特徴

技術士の福﨑先生による機械設計者向けの金属材料に関する連載を全4回でお届けいたします。

第2回は「疲労破面の特徴」です。

1 金属材料の塑性変形

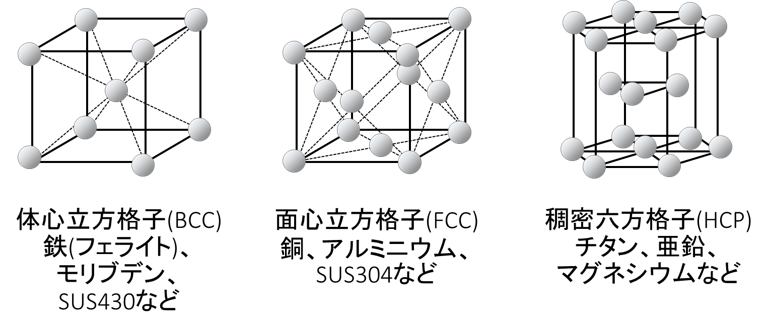

金属の塑性変形を考える時に重要な現象として、転位とすべり変形がある。普段私たちが扱う金属は金属原子が集まって形成されている。この時の金属原子の並び方を結晶構造という。結晶構造は主に体心立方格子、面心立方格子、稠密六方格子の3種類がある。鉄は体心立方格子である。金属の結晶構造を図1に示す。

図1 金属の結晶構造

多くの金属はそれぞれの結晶構造に従って原子が配列されているが、一部原子のいない場所もある。それが転位である。転位は原子レベルの欠陥ともいえる。ただし、転位は疲労破壊の起点になるような大きな欠陥ではない。

そして金属内を転位が移動することによって塑性変形が起こる。もし転位がなければ金属の塑性加工は非常に大きな力が必要になる。転位は金属内を移動するためには特定の道筋や方向が必要である。これをすべり面やすべり方向という。すべり面とすべり方向を合わせてすべり系ともいう。転位は金属内であればどこでも移動できるわけではない。このすべり系は結晶構造によって変わるので、結晶構造の種類によってすべり系が多い(塑性変形しやすい金属)とすべり系が少ない(塑性変形しにくい金属)に分かれる。

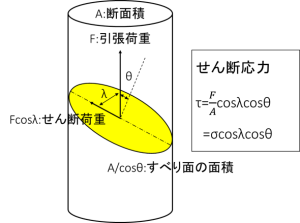

図2 丸棒に働くせん断応力

丸棒に引張応力を負荷すると、見た目の変化として長さが伸びたり、断面積が縮小する。これも金属の塑性変形による現象である。この時も金属の塑性変形の元となる金属原子のすべりは起きている。金属のすべりは横方向の応力であるせん断応力で表すことが多い。そして、丸棒に直接負荷される垂直方向の引張応力と同じ向きでせん断応力は働かない。垂直方向から一定の角度の面に対してせん断応力が働く。丸棒に働くせん断応力を図2に示す。

丸棒に垂直方向に引張応力を負荷した時に働くせん断応力はおよそ45°方向が最大となる。これをシュミット因子という。金属原子のすべりとしては斜め方向に働き、それが見た目の変化として長さが伸びたり、断面積が縮小するのである。

2 延性破壊と脆性破壊

金属材料の破壊にはいくつかの特徴があるが、大きく分けると延性破壊と脆性破壊の2種類がある。延性破壊とは破壊する時に伸びながら、塑性変形しながら破壊することである。脆性破壊とは破壊する時にほとんど伸びずに、塑性変形せずに破壊することである。イメージとして延性破壊は軟らかい金属などに起こりやすく、脆性破壊は硬い金属の他にもガラス、セラミックスなどでも起こる。

引張試験から延性破壊と脆性破壊を比較してみる。鉄など一般的な金属材料を引張試験すると、降伏応力(または0.2%耐力)と引張応力が見られ、一定の伸びを示す。これは塑性変形した後に破壊するので延性破壊である。一方、脆性破壊では降伏応力を超えるとすぐに破断が起こり、伸びもほとんど見られない。

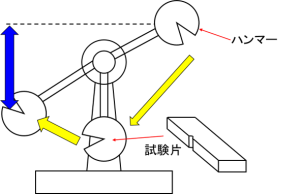

引張試験によって延性破壊と脆性破壊の違いを比較することは出来るが、延性破壊と脆性破壊を評価する試験として引張試験よりもシャルピー衝撃試験の方がよく行われる。引張試験は応力をゆっくり負荷するが、シャルピー衝撃試験は応力を瞬間的に負荷するという違いがある。シャルピー衝撃試験では衝撃値として材料の延性破壊または脆性破壊を評価する。

シャルピー衝撃試験ではある程度の高さに振上げたハンマーを、切欠きのある試験片に落下させて衝撃値を評価する。延性破壊する試料ではハンマーの落下エネルギーを試験片が吸収するので、そのあとの軌道はあまり高く上がらない。一方、脆性破壊する試料ではハンマーの落下エネルギーを試験片にあまり吸収されないので、元の高さ付近まで上がるようになる。シャルピー衝撃試験の模式図を図3に示す。

図3 シャルピー衝撃試験

おおよその傾向として延性破壊を起こしやすい材料と脆性破壊を起こしやすい材料がある。基本的に軟らかく延性のある材料は延性破壊になり、硬く高強度の材料は脆性破壊になりやすい。他にも応力集中や材料中の不純物介在物などの欠陥があるとそこから脆性破壊も起こりやすい。

また、破壊の種類として脆性的な破壊もいくつかある。遅れ破壊、低温脆性、焼戻し脆性などは亀裂進展や割れが起こりやすい破壊である。

材料の延性、脆性は色々な要因が関係しているが、温度の影響もある。一般的な環境の20℃程度では鉄は延性破壊である。しかし、氷点下数十度になると鉄は脆性的な破壊を起こすようになる。この現象を低温脆性という。そして延性破壊から脆性破壊に変化する温度を延性脆性遷移温度という。

延性脆性遷移温度は鉄の結晶粒径や硫黄などの不純物介在物の量によって変わるので明確には決まっていない。しかし、真冬の北海道や北極圏など氷点下の環境では注意が必要である。低温脆性は鉄に特有の現象というより、鉄の結晶構造である体心立方格子に特有の現象と言える。そのため、鉄だけでなく、フェライト系ステンレス鋼なども低温脆性に注意が必要である。反対に面心立方格子であるオーステナイト系ステンレス鋼、アルミニウム合金などは低温脆性が起こらない。

温度による脆性現象は低温だけでなく加熱したときにも見られる。これは主に焼戻し脆性とよばれ温度域によって低温焼戻し脆性、高温焼戻し脆性などいくつかの種類がある。その多くは粒界に偏析した不純物介在物である。表1に鋼の焼戻し脆性について示す。

表1 鋼の焼戻し脆性

|

種類 |

温度 |

特徴 |

|

青熱脆性 |

200-300℃ |

C、Nが転位に固着するひずみ時効による。 |

|

赤熱脆性 |

900℃以上 |

融点の低いSなどの不純物元素が粒界にMnSとして偏析することによる。熱間加工中に起こる。 |

|

低温焼戻し脆性 |

約300℃ |

ほぼ全ての鋼種に起こる。薄片状のセメンタイトの析出または青熱脆性と同様の機構。 |

|

高温焼戻し脆性 |

450-650℃ |

P、As、Sn、Sbなどの不純物元素が粒界に偏析することによる。炭素鋼にはほとんど起こらない。 |

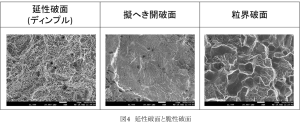

破壊する時の破面に注目すると、破面の特徴でも破面自体が伸びている延性破面と伸びのほとんど見られない脆性破面がある。破面観察は主にSEMなどの顕微鏡で観察される。延性破面はディンプル模様と表すことが多い。脆性破面は粒界から脆性的に破壊する粒界脆性破面と結晶粒が脆性的に破壊される粒内脆性破面(へき開破面など)がある。

3 すべりとへき開

金属が応力を負荷された時の変形として延性的、脆性的ではなく、すべりとへき開という表現もある。広い意味ではすべりは延性的、へき開は脆性的と見ることもできる。すべりとは応力を負荷された時に材料内ですべり変形が起こる。へき開とは脆性的に平らな破面を形成しながら破壊することである。

例えば丸棒に引張応力を負荷した時にすべり変形は材料の斜め方向に働く。これは直接応力を負荷しているのは垂直方向でも、金属材料内部では斜め方向にせん断応力が作用しているからである。そして破壊する時の破面もこのすべり方向に沿って斜めになる。

へき開の破面とはすべりの破面とは方向が異なり、垂直に引張応力が負荷されている時は、その水平方向の面になる。へき開とすべりは同じ面では起こらない。そしてへき開は材料内のある1カ所だけでなく、いくつかの場所で同時期に起こる。この部分的なへき開が成長して繋がって1つの破面を形成していく。その時に形成される模様にリバーパターンなどがある。

すべりとへき開の破面の向きが異なるのは引張応力だけではない。曲げ応力、ねじれ応力でもすべりとへき開は見られるが、その破壊する面は異なる。

延性破面と脆性破面はその形成過程が異なる。例えば引張応力が負荷された時に延性破面は材料中の不純物介在物などが起点となり形成される。不純物介在物は健全な材料にも多少は含まれている。この不純物介在物の周りにすき間を形成するように空間が形成される。これが複数個所に起こる。さらに応力が負荷されると空間が大きくなり、次第に隣の空間とつながり、1つのより大きな空間となる。これが連続的に起こり、最終的に断面全体に広がることで延性破面を形成する。

一方脆性破面は破壊する時も伸びが見られない。脆性破壊には粒界から脆性的に破壊する粒界脆性破壊と粒内を脆性的に破壊する粒内脆性破壊に分けられる。先述のへき開破壊は一種の粒内脆性破壊になる。そして、へき開破壊に類似の破面として擬へき開破壊がある。へき開破壊ほど破面が平らで滑らかではないが、他の延性破面などに比べると平らな破面が形成される。粒界脆性破壊では名前の通り、結晶粒界がそのまま破壊の道筋となり、破面が形成される。延性破面、擬へき開破面、粒界破面のSEM組織を図4に示す。

図4 延性破面と脆性破面

4 疲労破面の特徴

疲労破壊は起点、割れの進行、最終破断という3段階に大きく分かれるが、その時形成される破面にもそれぞれ特徴がある。疲労破面の特徴としてストライエーションやビーチマークがあげられるが、これらは第2段階の割れの進行の時に表れやすい破面である。この他にも起点付近にも表れやすい破面の特徴もある。ただし第3段階の最終破断では疲労破壊というより、応力負荷によって破壊することが多いので、疲労破壊というより通常の延性破面や脆性破面になりやすい。

疲労破壊の起点に表れやすい破面の1つとして表面のすべり帯がある。疲労破壊の起点として不純物介在物や溶接欠陥などが原因になりやすいが、これらが全くない材料でも繰り返し応力負荷によって起こるのが表面のすべり帯である。

金属材料に応力が負荷されると塑性変形が起こるのだが、その時金属材料内部ではすべり変形が起こる。このすべり変形が金属材料の表面で起こると凸凹が形成される。この凸凹が応力集中となり、疲労破壊の起点になる。

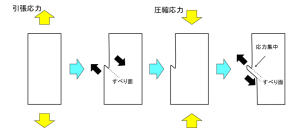

すべり帯の形成としてはいくつかパターンがあるが、応力負荷による表面付近の塑性変形がある。表面が塑性変形(すべり変形)を起こすと表面にわずかな段差ができる。その後に逆向きの応力を負荷すれば表面の段差は元に戻ると思われるが、別の場所で新しいすべり変形が起こる。そのため、応力負荷を繰返すと表面に細かい凸凹や段差ができていく。これは一度形成された段差は周りの空気で酸化されてしまうので、逆向きの応力を負荷しても元に戻らないためである。すべり帯の形成過程を図5に示す。

図5 すべり帯の形成過程

また、へき開破壊や擬へき開破壊も起点付近に表れやすい破面の特徴の一つである。これらが起点のすべり帯、不純物介在物、欠陥などの近くに観察されやすい破面である。

また、疲労破壊の起点は表面だけではなく内部から起こる時もある。内部起点の破面に表れやすい特徴としてフィッシュアイがある。フィッシュアイとは起点を中心に円形状、放射状の模様が表れる破面である。起点付近はへき開破壊のような平らな破面になりやすい。そのため、フィッシュアイの外側と色合いが異なる。

フィッシュアイは浸炭鋼や高周波焼入れ鋼など表面が硬い鋼で起こりやすい。表面が硬く起点になりにくいので、その内側の軟らかい場所が起点になるのである。

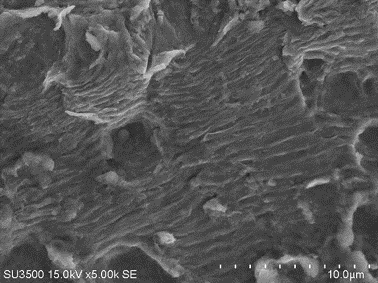

図6 ストライエーションのSEM組織

ストライエーションは疲労破壊の特徴として有名である。ストライエーションは顕微鏡で観察される小さい段差である。そして疲労破壊の割れの進行にそって段差が進んでいく。疲労破壊の起点から小さな割れが形成されると、その先端は応力集中を起こす。そして応力が負荷されると割れの先端では塑性変形が起こる。これがストライエーションの1つの段差となる。そして応力負荷が繰り返すことで、徐々に割れが進行しストライエーションを形成していく。ストライエーションのSEM組織を図6に示す。

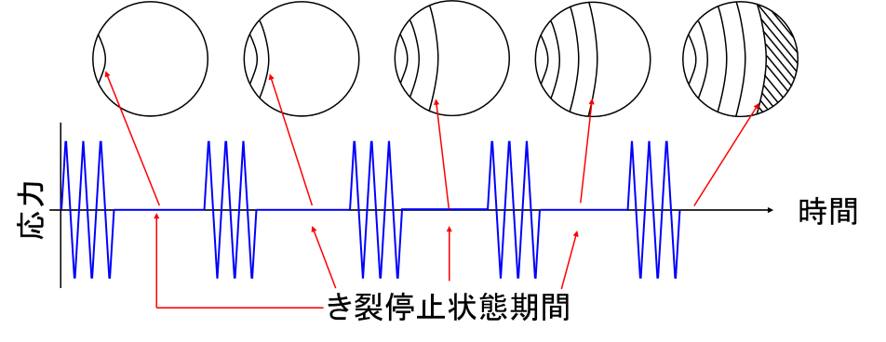

ストライエーションと並んで疲労破壊の特徴として有名な破面にビーチマークがある。ビーチマークは目視で確認できるサイズの破面が多い。疲労破壊を起こすための繰返し応力負荷は最初から最後まで常に一定の状態とは限らない。応力負荷が起こる時期もあれば、応力負荷が停止している時期もある。このような応力状態の時に表れやすい破面がビーチマークである。

ビーチマークは一定の割れが進行した後の停止期間に破面が酸化されることで起こる。その後に再び応力負荷によって割れが進行するが、新しい破面と、すでに酸化された破面では見た目が異なる。これを繰返すことでビーチマークが形成されていく。このため、ビーチマークは常に一定の応力負荷が繰り返される環境では形成されにくい。ビーチマークの形成過程を図7に示す。

図7 ビーチマークの形成過程

また、疲労破壊における繰返し応力値の大小によってビーチマークやストライエーションが破面の大部分を占めるのか、または比較的少ない面積で残りは最終破断になるのかも変わってくる。高い応力の方がビーチマークの面積が少なくなり、低い応力の方がビーチマークの面積が多くなりやすい。

これは応力が高くなるほど、断面積に負荷される応力も高くなるので、材料の降伏応力や引張応力に達しやすくなるので破壊が起こりやすくなるからである。応力が低いと反対に降伏応力や引張応力に達しにくいので、最終破断の面積は少なくなりやすい。

|

福﨑技術士事務所 福﨑 昌宏 2005年 千葉工業大学大学院 工学研究科 金属工学専攻を修了。 同年 金属加工メーカー、2013年に建設機械メーカー 研究開発部に入社。2017年に技術士(金属部門)取得。2019年4月より独立開業。 金属材料の破損・不具合に関する分析調査を専門とし、これまでに歯車など機械部品の材料開発や品質改善、疲労破壊の破面分析などについてコンサルを手掛ける。同時に若手の技術者向けの金属材料に関する講演や執筆を多数行う。 |

|