【3Dプリンター】金属3Dプリンターの造形方式:バインダージェッティング

バインダージェッティング方式とは

金属3Dプリンターの造形方式の一つであるバインダージェッティング方式は金属の粉末にノズルから選択的に液体の結合材(バインダ)を噴射して接合し、その後高密度化する方式です。バインダージェッティングは粉末材料に対応しており、様々な粉末金属やセラミックス、石膏、樹脂、砂など幅広い材料の選択肢を持っています。

バインダージェッティング方式の特徴

バインダージェッティング方式の特徴にはサポート構造が不要という点があります。

PBF(SLM/EBM)方式ではモデルのオーバーハング部分が造形中に熱などにより変形をするため、それを防止するためにサポート構造が必要となります。

一方、バインダージェッティングではサポート構造を造形する必要がありません。

従ってサポートを工作機械などで除去する工程にかかる工数と設備が不要になります。

また、サポート除去の必要性がないことから幾何学的に複雑な形状も造形可能になるというメリットがあります。

もう一つの特徴に、造形物がビルドプラットフォームに接触している必要がないため、高さ方向を含めたビルドスペース全体に部品を配置することができるという点があります。

従って、小ロットのバッチ生産に適しています。

ただし、バインダージェッティング方式で造形したモデルは造形直後の強度が低いため、焼結や含浸処理のプロセスが必要となり、その工程にかかる工数と設備が必要になります。

一般的に焼結による部品の収縮は約20%です。部品の寸法は機械のソフトウェアによって補正された状態で造形されますが、部品の形状や造形条件によって収縮が不均一になる可能性があり、設計段階での検討が必要になる場合があります。

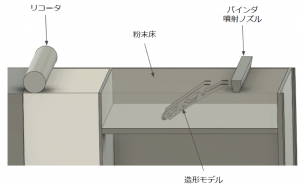

バインダージェッティング方式の造形プロセス

(1)まず、リコータがビルドプレート上に薄く金属粉末を敷きます。

(2)次にインクジェットノズルがベッドの上を通過しながらモデルの断面形状に従って結合材を選択的に噴射します。

(3)1つのレイヤが完了するとビルドプレートが一段下がり、リコータが新しい粉末層を敷きます。

(4)新たに敷かれた層に、モデルの断面形状に従って結合剤を噴射します。部品が完成するまでこのプロセスが繰り返されます。

(5)造形完了後、造形物を取り出して焼結を行います。造形完了後の部品は結合材で結合された金属粉末で構成されているため、機械的特性を実現するために高温炉で熱を加える焼結プロセスが必要になります。焼結された部品は結合材が焼失し、気孔の少ない部品になります。