設計者が知っておきたいプラスチックの材料特性 第4回:プラスチックの機械特性(2)

全8回に渡って技術士の田口先生による連載「設計者が知っておきたいプラスチックの材料特性」を掲載いたします。第4回は「プラスチックの機械特性(2)」です。

1.はじめに

今回は機械特性の2回目として、引張特性、曲げ特性、耐衝撃性について解説していきます。

2. 引張特性

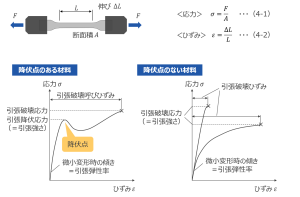

引張特性とは引張試験によって測定される機械特性のことです。設計をする上で最も基礎的かつ重要な機械特性で、ほとんどのプラスチックの物性表に掲載されています。引張特性は図1のような試験片に引張荷重をかけ、式(4-1)、(4-2)で計算した応力-ひずみ曲線を使って定義されます。JIS※1に沿って物性表によく掲載される引張特性の定義を見ていきましょう。

図 1 引張特性

<引張弾性率>

微小変形時の曲線の傾きのことで、変形のしにくさを示す指標です。金属材料では縦弾性係数(ヤング率)と呼ばれます。プラスチックの場合、引張試験で測定した機械特性の場合には頭に「引張」、曲げ試験で測定した機械特性には頭に「曲げ」をつけた名称にします。したがって、引張試験で測定した縦弾性係数は引張弾性率、曲げ試験で測定した縦弾性係数は曲げ弾性率という名称になります。

<引張降伏応力>

降伏点がある場合の降伏点における応力です。弾性変形範囲の限界として基準強度に設定されることが多い重要な指標です。

<引張破壊応力>

材料が破壊したときの応力です。脆性材料ではこの値が基準強度として採用されます。

<引張強さ>

JIS※1では「試験中に観察される最初の最大応力」と定義されています。金属材料では「材料が耐える最大応力」が引張強さですので、少し定義が異なります。ただし、その他の規格や書籍などによっては引張強さを金属材料と同じ「最大応力」と定義して解説されている場合があり、引張強さの値を見る際には注意が必要です。

<引張破壊呼びひずみ>

降伏点がある場合の破壊時におけるひずみです。降伏点がない場合と名称が異なっているため注意が必要です。

<引張破壊ひずみ>

降伏点がない場合の破壊時におけるひずみです。

<耐力>

金属材料では降伏点がない場合、その代用となる耐力が定義されます。一方、プラスチックは粘弾性特性があるため耐力が測定できず、定義されていません。

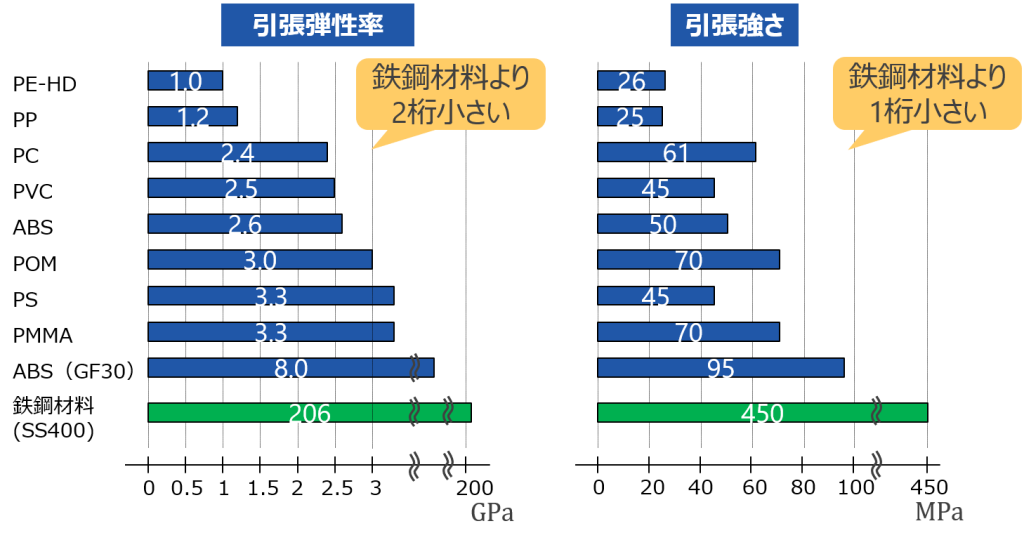

図 2 主なプラスチックの引張弾性率と引張強さ

図2に主なプラスチックの引張弾性率と引張強さを示します。プラスチックの引張弾性率は鉄鋼材料と比べると2桁小さく、引張強さは鉄鋼材料と比べると1桁小さい値です。つまりプラスチックはとても変形しやすく、壊れやすい材料だといえます。

図 3 引張特性の変化

引張特性を測定するときの条件により、図3のように応力-ひずみ曲線が変化します。温度や吸水率が高くなると曲線の傾きが小さくなり、伸びが大きくなります。変形速度や強化繊維の配合量が高くなると、逆に曲線の傾きが大きくなり、伸びが小さくなります。物性表に掲載されている値はある特定の条件における値にすぎないということをしっかり理解しておくことが重要です。これらの傾向は曲げ特性や圧縮特性など、他の機械特性でも同様です。

3. 曲げ特性

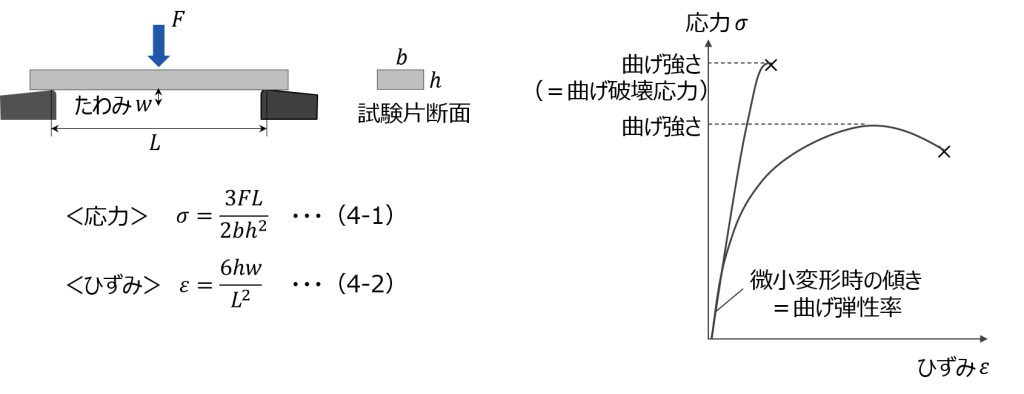

曲げ試験によって測定される機械特性を曲げ特性といいます。金属材料では曲げ特性を入手できない場合が多いですが、プラスチックでは物性表に掲載されていることが一般的です。曲げ試験では試験片の支点間中央部における最大応力を曲げ応力と呼び、式(4-1)で求めます。

図 4 曲げ特性

JIS※2に沿って物性表によく掲載される曲げ特性の定義を見ていきましょう。曲げ特性の場合は、降伏点の有無で定義に違いはありません。

<曲げ弾性率>

考え方は引張弾性率と同様で、曲げ試験で測定した縦弾性係数のことです。

<曲げ降伏応力/耐力>

定義されていません。

<曲げ破壊応力>

破壊時の曲げ応力のことです。

<曲げ強さ>

引張強さと異なり、曲げ強さは「試験片が耐える最大曲げ応力」と定義されています。グラフ中の一番大きな応力が曲げ強さです。したがって、降伏点がない場合は曲げ強さと曲げ破壊応力が同じ値になります。

引張応力や圧縮応力は断面に対して垂直方向に応力が生じるため、垂直応力と呼ばれます。曲げ応力は引張応力と圧縮応力が同時に生じており、引張応力と同じ垂直応力が作用しています。したがって、理想的な条件であれば、引張特性と曲げ特性は同じような値になると考えられます。しかし、実際には図5に示すように同じ値にはなりません。曲げ特性はひずみが大きい領域では誤差が大きくなるからです。JIS※2には「この試験方法は、設計パラメータを求めることに適していない」旨の記載があります。したがって、設計では基本的に引張特性を使う必要があります。曲げ特性が測定されている理由は、曲げ試験が引張試験よりも簡単であるため、量産時の品質管理や簡易的な材料試験として便利だからです。

図 5 引張特性と曲げ特性

4. 耐衝撃性

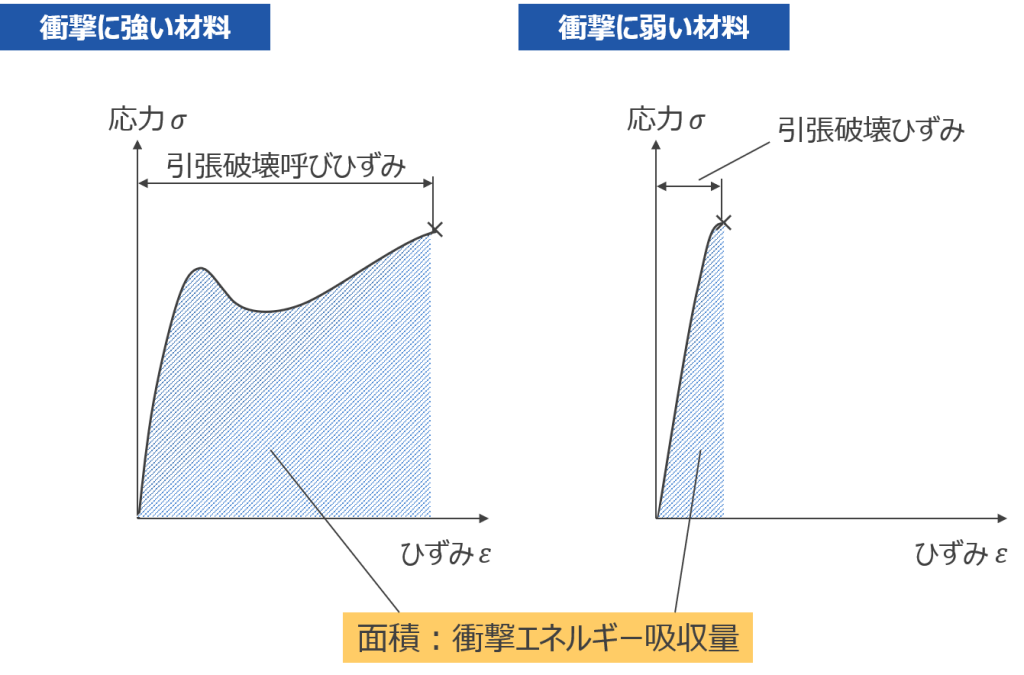

衝撃荷重を受けたときに破壊されにくい性質のことを耐衝撃性といいます。耐衝撃性を正確に知ることは簡単なことではありません。材料特性だけではなく、使用環境条件や製品形状、衝撃の形態など様々な要因が影響するためです。正確に見積ることは難しくても、図6、7に示す指標で耐衝撃性の傾向を知ることができます。

図 6 衝撃に強い材料と衝撃に弱い材料

1つは図6で示す応力-ひずみ曲線が囲む面積です。これは衝撃荷重が加わったときに材料が吸収できるエネルギー量を示しています。面積が大きいほど耐衝撃性が大きい傾向にあります。

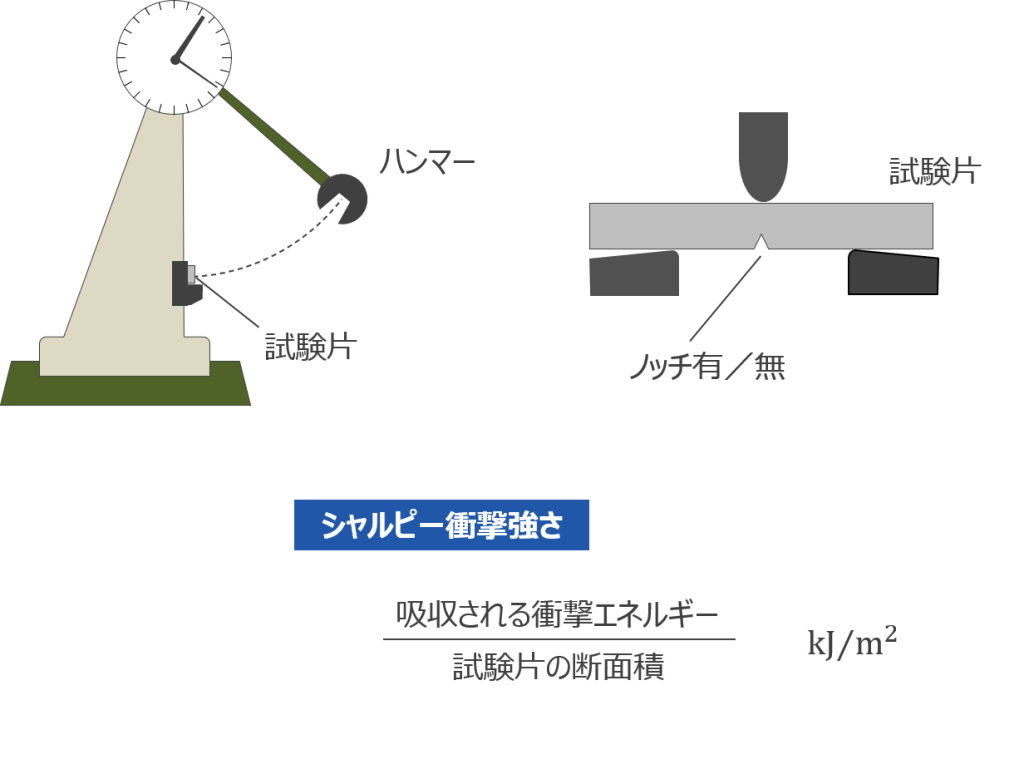

図 7 シャルピー衝撃強さ

次にシャルピー衝撃強さです。試験片にハンマーを衝突させ、試験片が吸収するエネルギー量を測定します。多くのエネルギーを吸収できる=耐衝撃性が大きいということになります。同様の試験方法にアイゾット衝撃強さやパンクチャー衝撃試験などがあります。

プラスチックは様々な要因で応力-ひずみ曲線が変化します。それに合わせて耐衝撃性も変化することになります。

図 8 耐衝撃性の変化

温度や吸水率が高くなると伸びが大きくなるため、一般に耐衝撃性が向上します。また、分子量が大きくなるにつれて分子同士の絡み合いが増えるため、衝撃に強くなります。逆に、劣化によって分子量が低下すると、耐衝撃性は低下します。結晶化度は高い方が耐衝撃性は低下する傾向にあります。また、繊維などの強化材を配合すると、伸びが小さくなり衝撃に弱くなることが一般的です。ただし、プラスチックの種類によっては耐衝撃性が向上する場合があります。

次回(第5回)はプラスチックの熱特性について解説していきます。

<参考資料>

※1 JIS K7161-1:2014「プラスチック-引張特性の求め方-第1部:通則」

※2 JIS K7171:2022 「プラスチック-曲げ特性の求め方」

※3 JIS K7111-1,2:2012 「プラスチック-シャルピー衝撃特性の求め方-」

|

田口技術士事務所 田口 宏之 たぐち ひろゆき:大学院修士課程修了後、東陶機器㈱(現、TOTO㈱)に入社。12年間の在職中、ユニットバス、洗面化粧台、電気温水器等の水回り製品の設計・開発業務に従事。商品企画から3DCAD、CAE、製品評価、設計部門改革に至るまで、設計に関する様々な業務を経験。特にプラスチック製品の設計・開発と設計業務における未然防止・再発防止の仕組みづくりには力を注いできた。それらの経験をベースとした講演、コンサルティングには定評がある。また、設計情報サイト「製品設計知識」やオンライン講座「製品設計知識 e-learning」の運営も行っている。 「製品設計知識」:https://seihin-sekkei.com 「製品設計知識 e-learning」:https://seihin-sekkei.teachable.com |

|