設計者が知っておきたいプラスチックの材料特性 第7回:プラスチックの応用特性(1)

全8回に渡って技術士の田口先生による連載「設計者が知っておきたいプラスチックの材料特性」を掲載いたします。第7回は「プラスチックの応用特性(1)」です。

1.はじめに

前回まで物性表に掲載されるようなプラスチックの基本特性を解説してきました。今回からはプラスチックの応用特性について見ていきます。プラスチックの応用特性は金属材料では注意する必要がないものが多いといえます。しかし、プラスチック製品の設計においては、これらの特性を知らないと品質トラブルに直結してしまいます。今回は応用特性の1回目として、粘弾性特性について解説します。

2.粘弾性特性

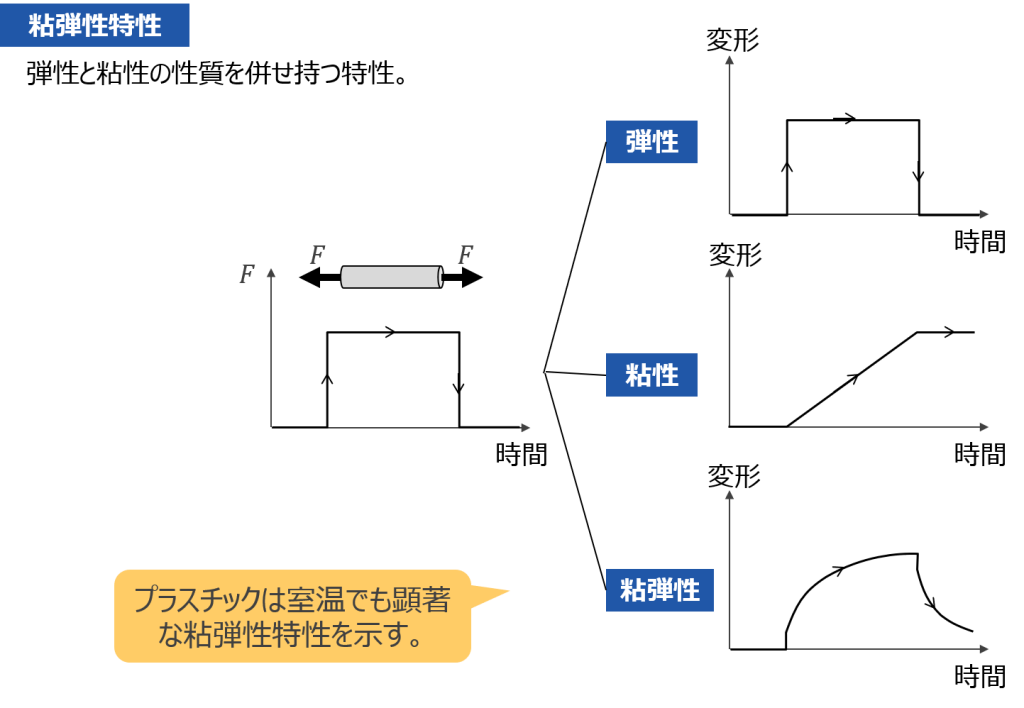

粘弾性特性とは弾性と粘性の性質を併せ持つ特性のことです。金属材料では高温下でのみ現れますが、プラスチックは室温でも顕著な粘弾性特性を示します。したがって、プラスチック製品は高温下で使用されない場合でも、粘弾性特性を踏まえた設計を行う必要があります。

棒材を引っ張ったときを例に粘弾性特性について考えてみましょう。棒材を引っ張ると変形します。このとき荷重の大きさに比例して変形量が大きくなるような性質を弾性といいます。弾性の性質を持つ材料は変形が時間に依存しません。したがって荷重を与えると即座に変形が完了し、荷重を取り除いた直後に元の長さに戻ります。ばねの変形をイメージすればよいでしょう。材料力学で使用される強度計算式は、材料が弾性の性質を持つことを前提に導かれています。一方、棒材を引っ張ったとき、即座に変形が完了するのではなく、時間をかけて変形が進むような性質を粘性といいます。変形が時間に依存し、荷重を取り除いても元に戻りません(永久変形が残る)。焼いた餅を引っ張った状態をイメージしてみてください。このような弾性と粘性の両方の性質を併せ持つ特性が粘弾性特性です。

図 1 プラスチックの粘弾性特性

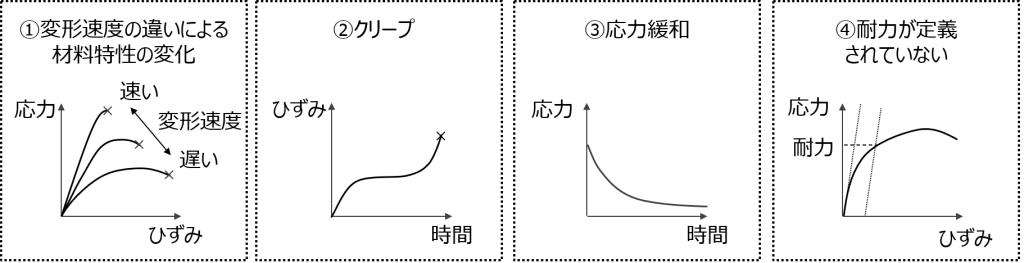

粘弾性特性があることによって、金属材料ではあまり注意する必要のない現象について十分な評価が必要になります。まず、変形速度の違いによって材料特性が変化することです(図2-①)。変形速度が速いほど応力-ひずみ曲線の傾きは大きく、伸びが小さくなります。変形速度が遅くなると、反対に傾きが小さく伸びが大きくなります。引張試験などでも試験片を引っ張るスピードが変わると、材料特性が大きく変わるため注意が必要です。粘弾性特性によって生じる現象の代表格が図2-②のクリープと図2-③の応力緩和です。これらについては後で詳しく解説します。降伏点のない金属材料では、一定の永久ひずみ(0.2%など)を生じる応力を耐力として定義しています。耐力は降伏応力の代わりに強度設計を行う際の基準強度として用いられています。プラスチックには粘弾性特性があるため耐力の測定が難しくJIS※1では定義されていません。

図 2 粘弾性特性による影響

3.クリープ

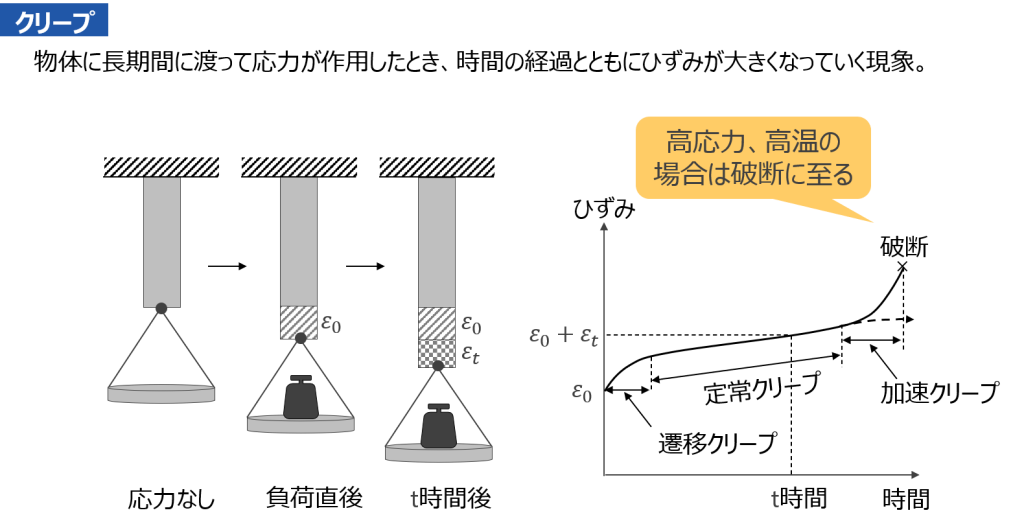

図3を使ってクリープについて解説していきます。天井に固定された棒材は、おもりを乗せた直後、その重さに相当するだけのひずみε0を生じます。このε0は弾性の性質から現れる変形です。時間が経過すると棒材のひずみは徐々に大きくなります。そして、t時間後には元々のひずみε0に加えてεtのひずみを生じます。このεtは粘性の性質から現れる変形です。このように時間の経過とともにひずみが大きくなっていく現象をクリープといいます。ひずみは遷移クリープ、定常クリープを経て増加し、高応力、高温の場合、3段階目の加速クリープでひずみが一気に増加し、最終的に破断に至ります。

図 3 クリープ

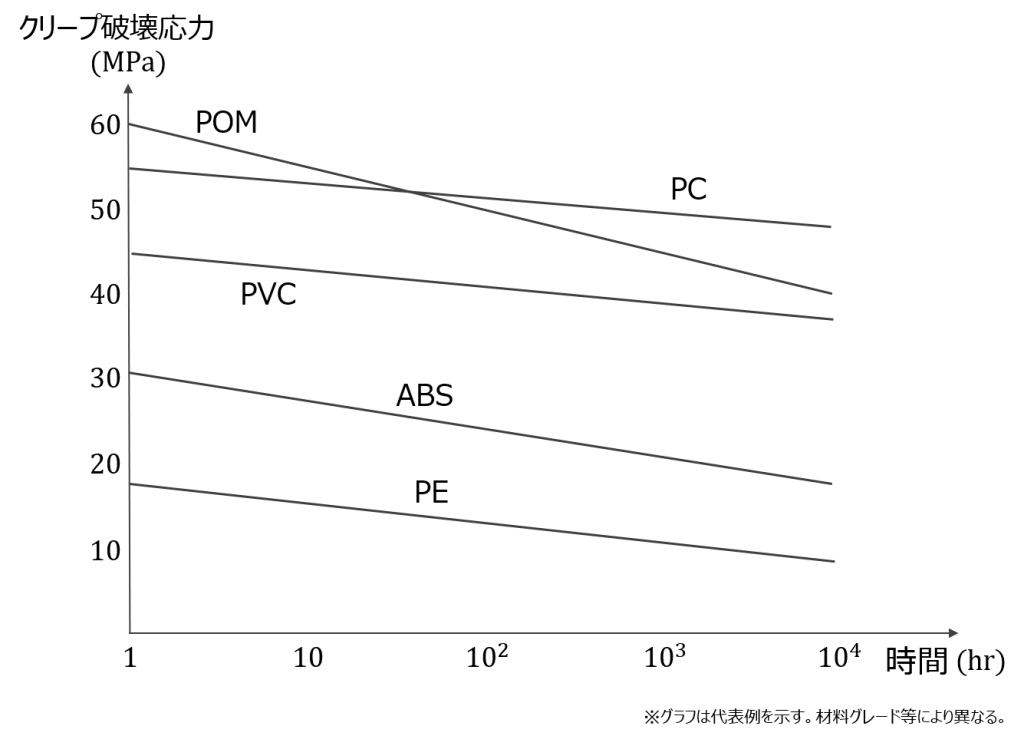

図4は主なプラスチックの常温における引張クリープ破壊応力です。温度一定のもとで試験片に応力を与え、クリープにより破断するまでの時間を測定します。応力を変えながら測定数を増やしていくと、プロットした点は一直線上に乗ってきます。グラフの直線を伸ばしていけば長期的な耐クリープ性を確認することができます。ただし、耐クリープ性の評価には大変な負荷がかかり、試験結果のばらつきも大きいため、高い精度で評価を行うことは容易ではありません。プラスチック製品では、常時荷重をできるだけ避ける設計を行うことが望ましいといえます。

図 4 プラスチックの引張クリープ破壊応力(常温)

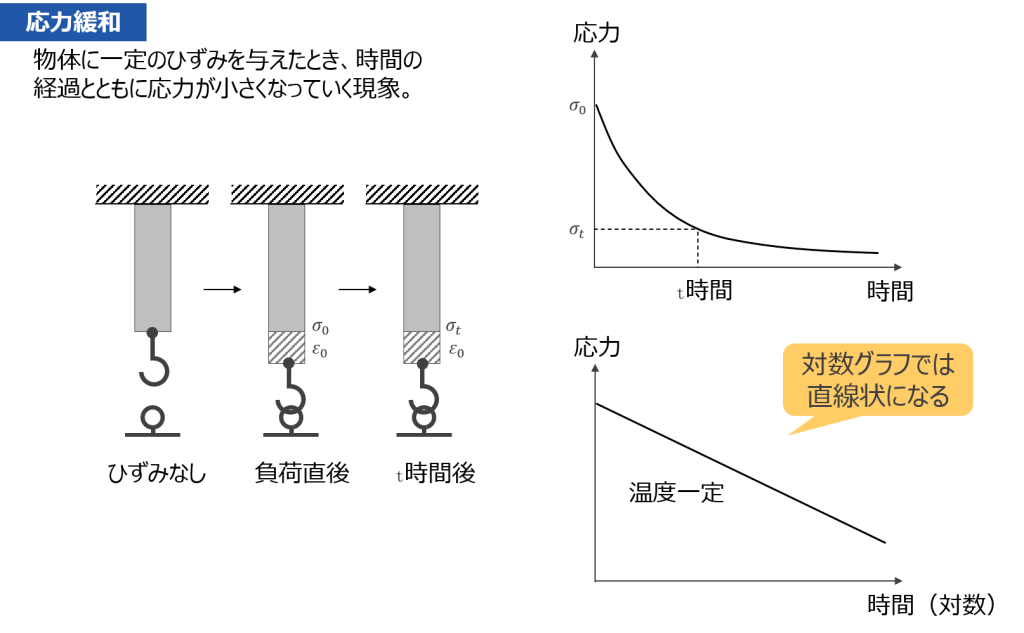

4.応力緩和

図5のように天井に固定された棒材に一定のひずみを与える場合を例に応力緩和について考えます。最初、棒材下側は固定されていない状態であるため、応力は発生していません。この棒材をフックで地面に引っ掛けε0のひずみを与えると弾性の性質により応力σ0が生じます。時間が経過すると粘性の性質により応力が低下し、t時間後には応力がσtになります。フックの位置は変わらないため、ひずみε0に変化はありません。このように棒材にひずみを与えたとき、時間の経過とともに応力が小さくなっていく現象を応力緩和といいます。これもクリープと同じく材料の粘弾性特性に起因する現象です。曲線は対数グラフにすると直線状になります。

図 5 応力緩和

プラスチック製品では、スナップフィットやプレスフィット(圧入)、ネジ、ボルトなど、一定の応力を維持することによって、機能を発揮させる構造が数多くあります。このような構造では、応力緩和によって嵌合力が不足したり、ネジが緩んだりといったトラブルが生じることがあります。最低限必要な荷重や応力を明確にし、耐用年数まで維持できるかどうかを確認することが重要です。クリープはひずみの増加、応力緩和は応力の低下ですので、全く別の現象のように見えます。しかし、これらは粘弾性特性に基づく現象であり、同じ特性を違う視点から見ているにすぎません。したがって、クリープしやすい材料では応力緩和も起こりやすく、クリープを促進する条件では応力緩和も促進されます。クリープと同様に応力緩和の評価も大変な手間がかかります。可能な限り常時応力が生じるような構造は避けることが無難です。

次回は応用特性の2回目として、劣化、耐薬品性について解説していきます。

<参考資料>

※1 JIS K7161-1:2014 「プラスチックー引張特性の求め方-第1部:通則」

|

田口技術士事務所 田口 宏之 たぐち ひろゆき:大学院修士課程修了後、東陶機器㈱(現、TOTO㈱)に入社。12年間の在職中、ユニットバス、洗面化粧台、電気温水器等の水回り製品の設計・開発業務に従事。商品企画から3DCAD、CAE、製品評価、設計部門改革に至るまで、設計に関する様々な業務を経験。特にプラスチック製品の設計・開発と設計業務における未然防止・再発防止の仕組みづくりには力を注いできた。それらの経験をベースとした講演、コンサルティングには定評がある。また、設計情報サイト「製品設計知識」やオンライン講座「製品設計知識 e-learning」の運営も行っている。 「製品設計知識」:https://seihin-sekkei.com 「製品設計知識 e-learning」:https://seihin-sekkei.teachable.com |

|