【転造】転造について

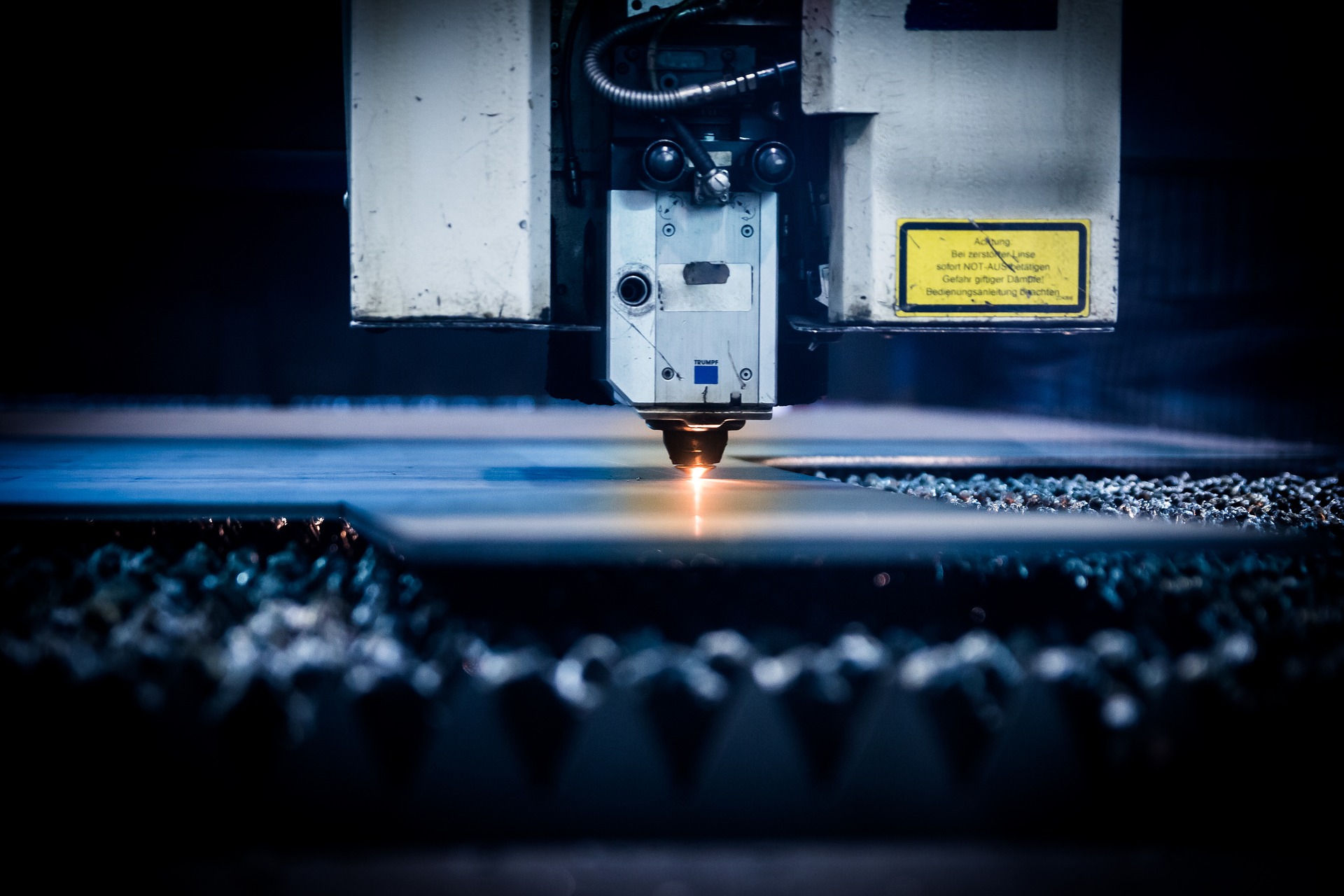

転造は、金属加工技術の一つであり、特にねじや歯車の製造において広く用いられる塑性加工の一種です。切削加工のように材料を削り取るのではなく、材料を塑性変形させることで目的の形状を作り出します。この特性により、優れた強度と表面品質を持つ製品を効率的に製造できる点が大きな特徴です。

目次

1. 転造とは?

転造は、材料(丸棒など)をダイスと呼ばれる工具で挟み込み、圧力をかけながら転がす(転造する)ことで、材料の表面に目的の形状(ねじ山、ローレット、歯形など)を転写する加工方法です。材料の内部組織を圧縮し、繊維の流れを切断しないため、高強度な製品が得られます。

塑性加工の原理

塑性加工とは、材料に力を加えて変形させ、その変形した状態を保持させる加工法です。転造の場合、ダイスの形状が材料に食い込み、材料がダイスの溝に合わせて塑性的に流動することで、ねじ山などが形成されます。

2. 転造の主な種類(ねじ転造を中心に)

転造の中でも、特にねじの製造に用いられる「ねじ転造」が代表的です。

a. 平ダイス転造(Flat Die Rolling)

概要: 2枚の平らなダイス(一方または両方が往復運動する)の間に丸棒素材を置き、押し込みながら転がすことでねじ山を成形します。

特徴:

・最も一般的なねじ転造方法で、広く普及しています。

・生産性が高く、比較的短時間でねじを製造できます。

・量産に適しています。

用途例: ボルト、小ねじ、木ねじなどの量産。

b. 丸ダイス転造(Circular Die Rolling / Thread Rolling)

概要: 2つまたは3つの円筒状の丸ダイス(またはセグメントダイス)の間に丸棒素材を置き、ダイスを回転させることでねじ山を成形します。ダイスの配置により、中心間で素材を支持しながら加工するものと、切り込みながら加工するものがあります。

特徴:

・加工精度が高く、円筒度や同軸度が良好なねじが得られます。

・特に長尺のねじや、高い精度が求められるねじの製造に適しています。

・平ダイス転造よりも設備が大掛かりになる場合があります。

用途例:ボルト(中ロット)、長尺ねじ、など。

c. ローレット転造(Knurling)

概要: 部品の表面に滑り止めや装飾のために施されるギザギザ(ローレット)を転写する加工です。

特徴: 丸棒やパイプの外周に、ダイスを押し付けることで模様を形成します。

用途例: ドライバーの柄、ノブ、コネクタの滑り止めなど。

d. 歯車転造(Gear Rolling)

概要: 歯車形状のダイスを用いて、ブランク材に歯形を転写する加工です。

特徴: 切削加工に比べて歯底のRが大きく、強度が高まる傾向があります。

用途例: 一部の歯車製造。

3. 転造のメリット

転造加工には、切削加工にはない多くのメリットがあります。

高い強度と耐疲労性:

・材料の繊維が切断されず、圧縮されて流れるため、ねじ山の根元(谷底)の金属組織が密になり、加工硬化によって強度が向上します。

・特に、繰り返し荷重がかかる部分(ねじの谷底)に圧縮残留応力が発生し、これが疲労破壊の起点となる引張応力を打ち消すため、耐疲労性が大幅に向上します。

優れた表面粗さ: ダイスの滑らかな表面が転写されるため、非常に滑らかな表面粗さが得られます。これにより、摩擦係数が低減します。

高い生産性: 加工速度が速く、短時間で多くの製品を製造できるため、大量生産に適しており、コスト削減に貢献します。

材料の節約: 材料を削り捨てる切削加工と異なり、材料を塑性変形させるため、材料のロスがほとんどありません。

加工精度の安定性: ダイスが摩耗しにくく、一度設定すれば安定した加工精度を維持しやすいです。

4. 転造のデメリット

一方で、転造にはいくつかのデメリットも存在します。

初期コスト: 転造ダイスの設計・製作には高いコストがかかります。特に少量生産の場合にはコストメリットが出にくいです。

加工可能な材料の制約: 適切な塑性変形能を持つ材料(延性のある材料)に限定されます。硬すぎる材料や脆い材料には適用できません。

形状の制約: 転造できる形状は、基本的に円筒状の軸物や円周上に連続する形状に限られます。複雑な非回転対称形状の加工は困難です。

下穴径の管理: ねじ転造の場合、ねじ山を成形する前のブランク材(下穴)の径が重要です。適切な下穴径でなければ、不完全なねじ山になったり、ダイスや材料が破損したりする可能性があります。

ダイスの調整: 適切なねじ山を得るためには、ダイスの位置や送り量などの厳密な調整が必要です。

まとめ

転造は、高強度、高精度、優れた表面品質、そして高効率な製造を実現する上で非常に有効な塑性加工技術です。特にボルトや小ねじなどの締結部品の製造においては、その高い耐疲労性から安全性と信頼性を高める上で不可欠な技術となっています。初期コストや加工材料・形状の制約はあるものの、量産品における品質とコストメリットは非常に大きいため、多くの工業製品で広く採用されています。