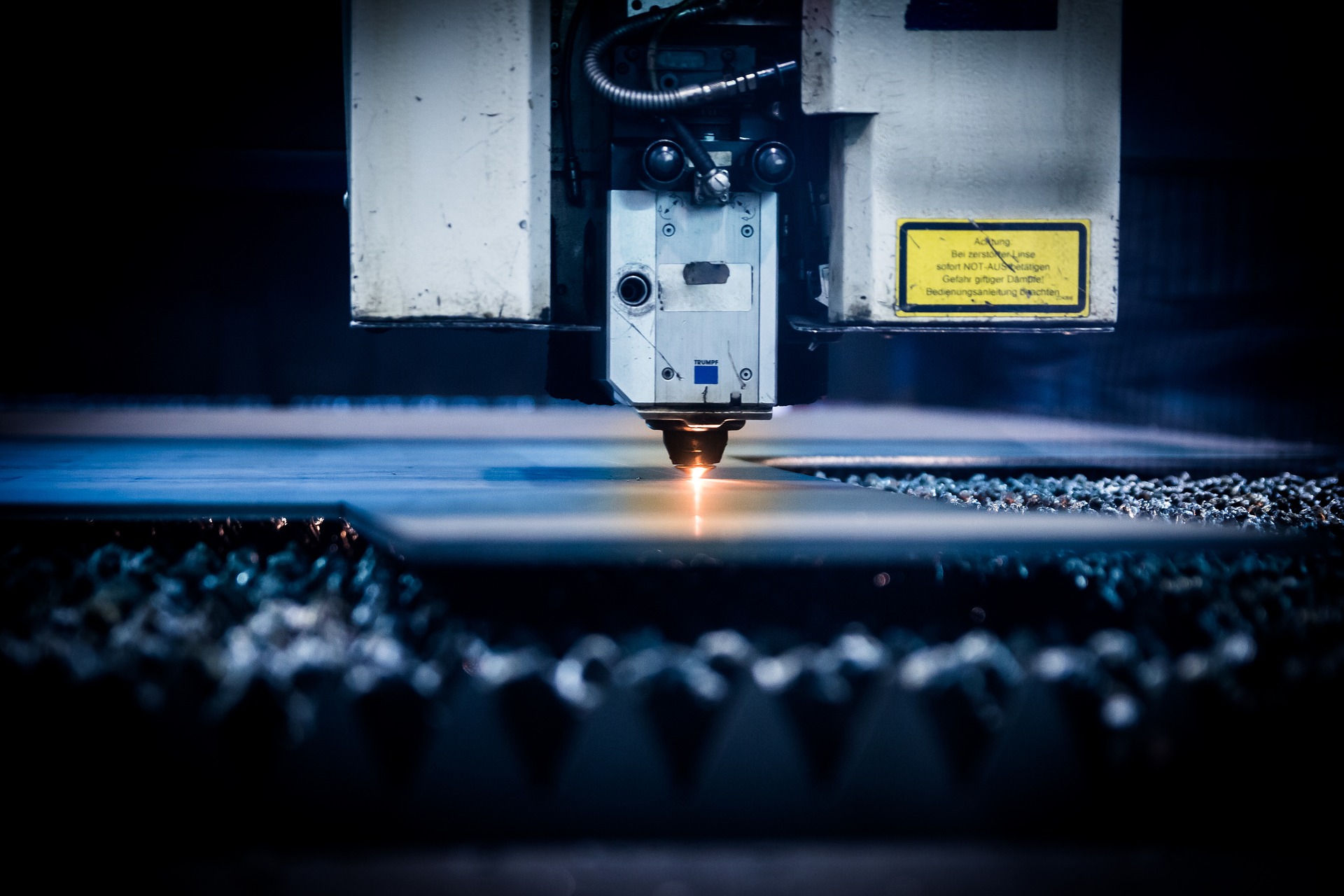

【鋳造】工業製品におけるロストワックス製法

ロストワックス製法は、精密鋳造の一種であり、非常に高い寸法精度と複雑な形状の部品を製造できる鋳造技術です。特に、切削加工では難しい、または不可能な形状の部品や、高価な材料の無駄を最小限に抑えたい場合に効果を発揮します。

目次

1. ロストワックス製法とは?

ロストワックス製法は、ワックス(蝋)で目的の製品と同じ形状の原型(ワックスパターン)を作り、これを鋳物砂や石膏など、 耐火性の材料で覆って鋳型を製作します。その後、鋳型を加熱してワックスを溶かし出す(ロスト=失う)ことで、ワックスの跡形がそのまま空洞として残った精密な鋳型を得ます。この空洞に溶かした金属を流し込み、冷却・凝固させることで製品を製造します。

製法の名前の由来

「ロストワックス」という名前は、鋳型からワックスを溶かして「失う(Lost)」ことに由来しています。この製法は古くから存在し、古代エジプトや中国、インカ文明などで美術品や装飾品の製造に用いられてきました。

2. ロストワックス製法のプロセス

ロストワックス製法は、一般的な鋳造法に比べて工程が複雑ですが、その分、非常に高精度な鋳物が得られます。

1.ワックスパターン(原型)の製作

製品と同じ形状のワックスパターンを製作します。通常は精密な金型(マスター型)を用いて、ワックスを射出成形することで、多数のワックスパターンを量産します。

複数のパターンを組み合わせて、一度に多くの製品を鋳造するためのツリー状の集合体を形成することもあります。

2.鋳型の製作

ワックスパターンの表面に、耐火性の材料を塗布し、乾燥させます。

この工程を数回繰り返し、ワックスパターンを何層もの層で覆います。

3.脱ロウ(ワックスの除去)

セラミック層が完全に固まったら、鋳型を高温の炉に入れます。

熱によってワックスが溶けて流れ出し、または気化して消失します。これにより、ワックスパターンが占めていた空間が、製品の形状を精密に再現した空洞として残ります。

4.焼成

残った鋳型をさらに高温で焼成し、強度を高めるとともに、内部の不純物を完全に除去します。この時、鋳型は金属の溶解温度に耐えられる状態になります。

5.注湯

高温に熱した鋳型に、溶かした金属(溶湯)を流し込みます。鋳型が高温であるため、溶湯が固まるまでの時間が長く、複雑な形状の隅々まで金属が流れ込みやすくなります。

6.冷却・凝固

鋳型の中で溶湯が冷えて固まります。

7.型ばらし

凝固した鋳物を鋳型から取り出します。通常、鋳型をハンマーで叩いたり、振動を与えたりして破壊します。

8.後処理

鋳物から湯口や湯道を切り離します。

必要に応じて、バリ取り、表面仕上げ、熱処理、機械加工などを行います。

3. ロストワックス製法の主なメリット

・高い寸法精度: ワックスパターンをそのまま鋳型にするため、他の鋳造法に比べて非常に高い寸法精度が得られます。多くの場合、追加の機械加工が最小限で済みます。

・複雑な形状の実現: 中空構造やアンダーカットなど、切削加工では製造が困難または不可能な複雑な3次元形状の部品を一体成形できます。

・優れた表面粗さ: 鋳型の表面がワックスパターンを精密に転写するため、非常に滑らかな表面が得られます。

・広範な材料に対応: ステンレス鋼、炭素鋼、ニッケル合金、コバルト合金、アルミニウム合金など、様々な金属材料に対応可能です。

・材料の無駄が少ない: 切削加工に比べて、材料の削りカスがほとんど出ないため、高価な材料を使用する場合にコストメリットが大きいです。

・量産性: 精密なマスター型を一度作れば、ワックスパターンを大量に生産でき、効率的な量産が可能です。

4. ロストワックス製法の主なデメリット

・金型・初期コストが高い: ワックスパターンを製造するための精密なマスター金型の製作に高いコストがかかります。少量生産の場合にはコストメリットが出にくいことがあります。

・製造工程が複雑で長い: 工程数が多く、時間もかかるため、短納期には不向きな場合があります。

・サイズに制限がある: 鋳型の製造工程や溶解・注湯能力の制約から、非常に大型の部品の製造には限界があります。

・内部欠陥の可能性: 砂型鋳造に比べて内部欠陥(巣など)の発生は少ないですが、皆無ではありません。

5. 工業製品における応用例

ロストワックス製法は、その高精度と複雑形状対応能力から、多岐にわたる工業製品の製造に利用されています。

航空宇宙産業: タービンブレード、エンジン部品、構造部品など、高い信頼性と耐熱性、複雑な形状が求められる部品。

医療機器: 人工関節、歯科用インプラント、手術器具など、生体適合性が高く、精密な形状が必要な部品。

自動車産業: エンジンバルブ、ターボチャージャー部品、トランスミッション部品など、高温・高圧に耐え、複雑な内部構造を持つ部品。

一般産業機械: ポンプ部品、バルブ部品、油圧・空圧機器部品など、耐摩耗性や耐食性、流体抵抗の少ない複雑な流路を持つ部品。

電子機器: 小型で複雑な精密部品。

まとめ

ロストワックス製法は、複雑な形状や高い寸法精度が求められる工業製品において、非常に有効な金属部品製造技術です。初期投資は大きいものの、優れた品質と材料効率、そして設計の自由度を提供することで、多くの産業分野で不可欠な役割を担っています。