設計部門の品質向上 第4回 未然防止活動

この連載では、技術士の田口先生に「設計部門の品質向上」についての講座を連載いただきます。 製品・部品の設計を行っている方が、品質において「当たり前」とすべき基準とはどのようなものか?現状からどのように向上させていくべきか?等、わかりやすく解説します。

今回は「再発防止活動」と「未然防止活動」のうち、未然防止活動について詳しく説明します。

1.はじめに

前回(第3回)は再発防止活動について、直接原因と根本原因にわけて詳しく解説しました。最終回である今回は、品質向上のためのもう一つの取組みである未然防止活動について深堀りしていきます。

2.問題の発見

これまで述べてきた通り、再発防止活動は品質向上を実現するためには欠かすことのできない非常に重要な活動であるといえます。しかし、第2回で解説したように、市場で発生した問題に対処するという活動だけでは、品質向上に限界があります。そのため、まだ発生していない問題に事前に対策を打つ、未然防止活動が重要になります。未然防止活動のキモは問題を発見することです。第3回で解説した部品落下の事例を使って考えてみましょう。

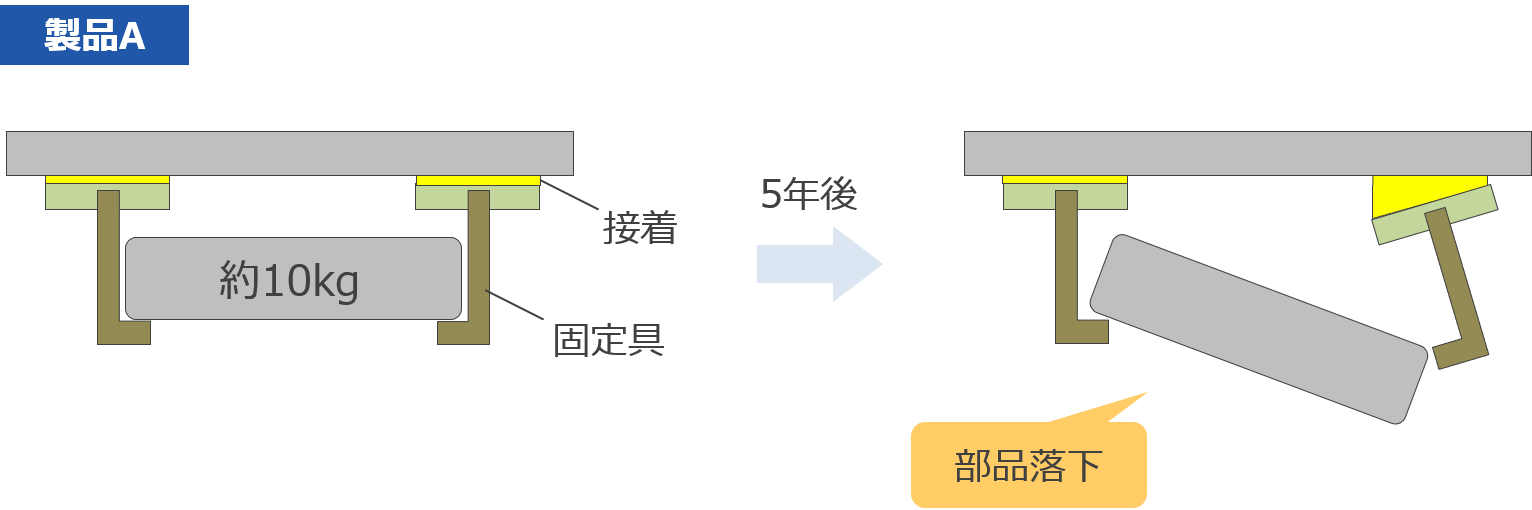

図 1 部品落下事例(製品A)

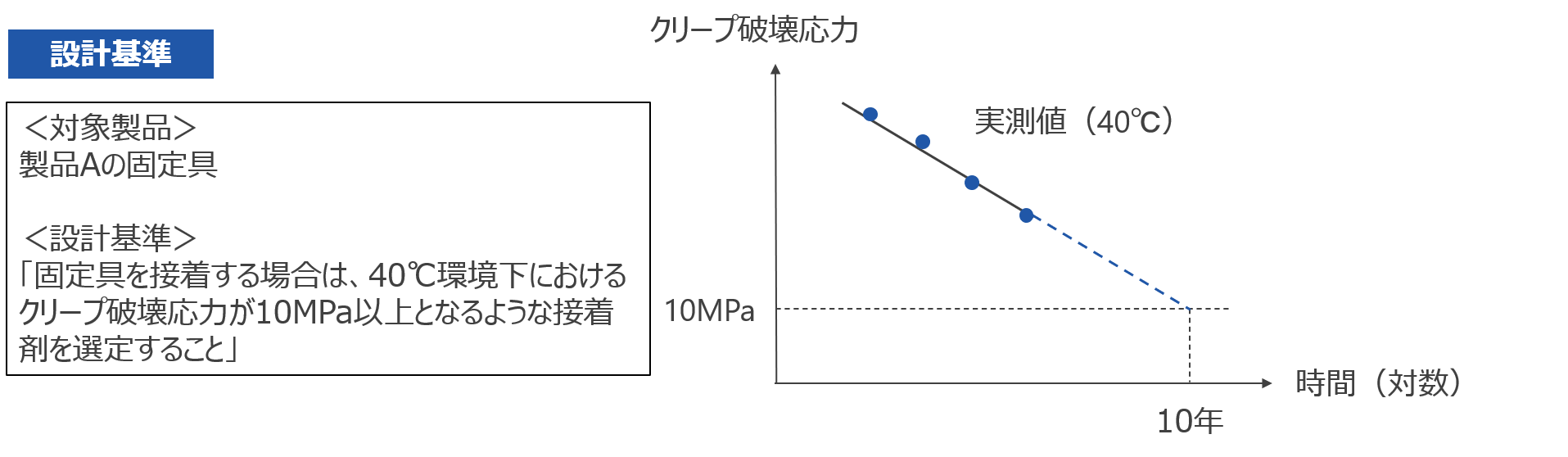

製品Aは約10kgの部品を、固定具を介して接着剤で固定していました。モーメント荷重が長期に渡って接着面に作用する構造であったためクリープ変形し、5年後に部品が落下してしまった事例です。再発防止策としては様々なことが考えられますが、例えば、図2のような設計基準を策定したとします。

図 2 再発防止のための設計基準の例

この設計基準が十分な検証を行った上で策定されたのであれば、この通り設計をしておけば、品質問題が生じる可能性はとても低いと考えられます。

では、

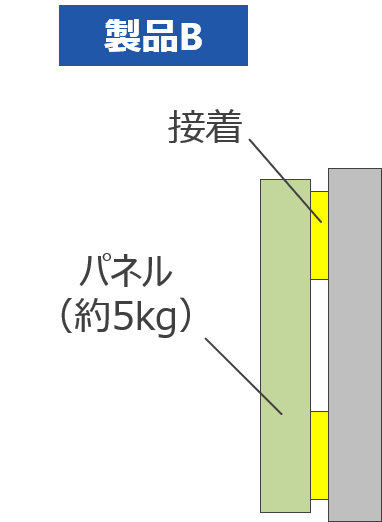

図 3 製品Bの構造

同じ設計部門で異なる製品Bを設計すると仮定します。製品Bにおける部品の接合方法を図3のような、これまでにない新しい接合方法を検討しているとします。今回は製品Bであるため、図2の設計基準は適用されません。経験の浅い設計者の場合、この設計で推進してしまうかもしれません。

しかし、もし図1の不具合の知識があって、そのメカニズムをよく理解している設計者であれば、図4のようになる可能性があることを予想できるはずです。

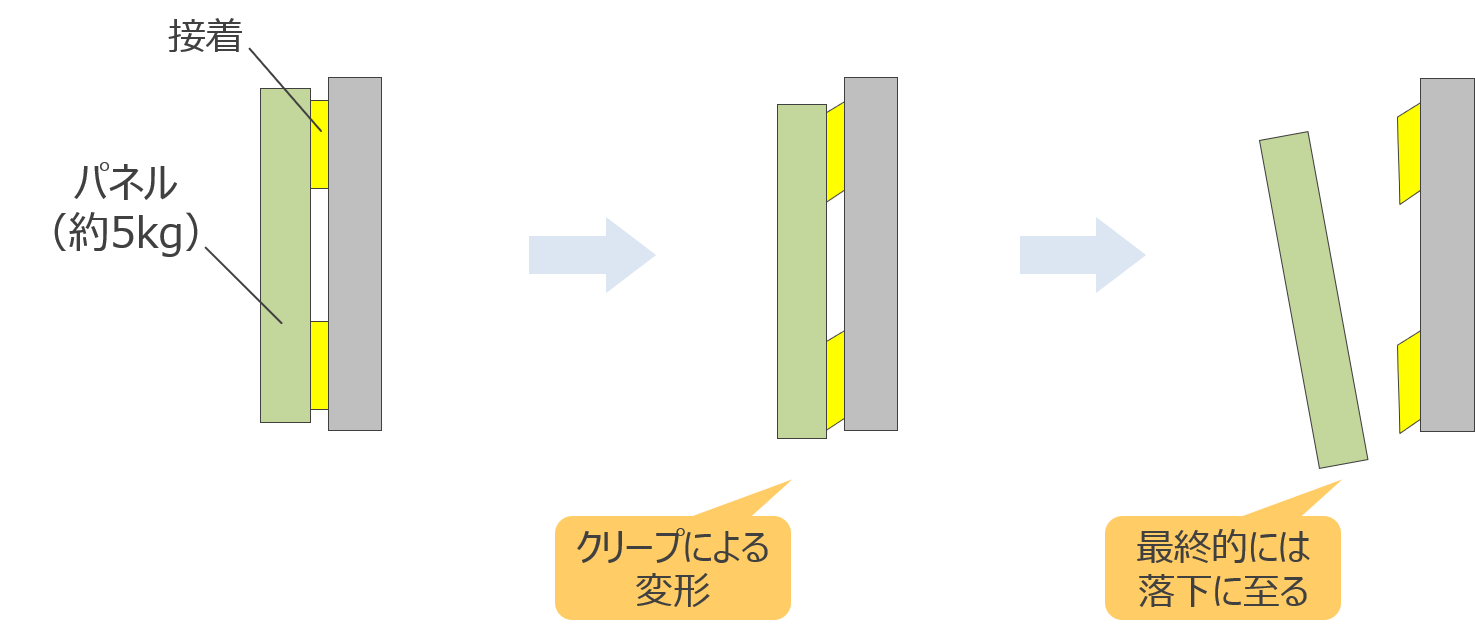

図 4 接着剤のクリープ

接着剤の多くは原料が高分子であり、常温でもクリープ変形します。図1の事例でクリープが起きたのであれば、図4の事例でもクリープが起きることは明白です。これに気づくことが問題発見です。

一方、設計基準の作り方が悪いのではないかと考える方もいらっしゃるかもしれません。図2の設計基準の対象を製品Aだけはなく、多くの製品に広げておけば製品Bでもクリープの評価が必要になります。しかし、設計基準の対象を広げると、具体的な数字で示すことが難しくなり抽象的な基準になってしまいます。そうなると、経験の浅い設計者は、どのように設計すればよいかわからず、せっかく策定した設計基準があまり役に立たなくなってしまいます。設計基準の策定は、具体性と抽象性のバランスを取ることがとても難しいのです。

それでも、図4ぐらいの内容だったら、図2の設計基準の対象に含めておいてもよいのではないかと思われる方もいるでしょう。では、図5のような構造ではどうでしょうか。

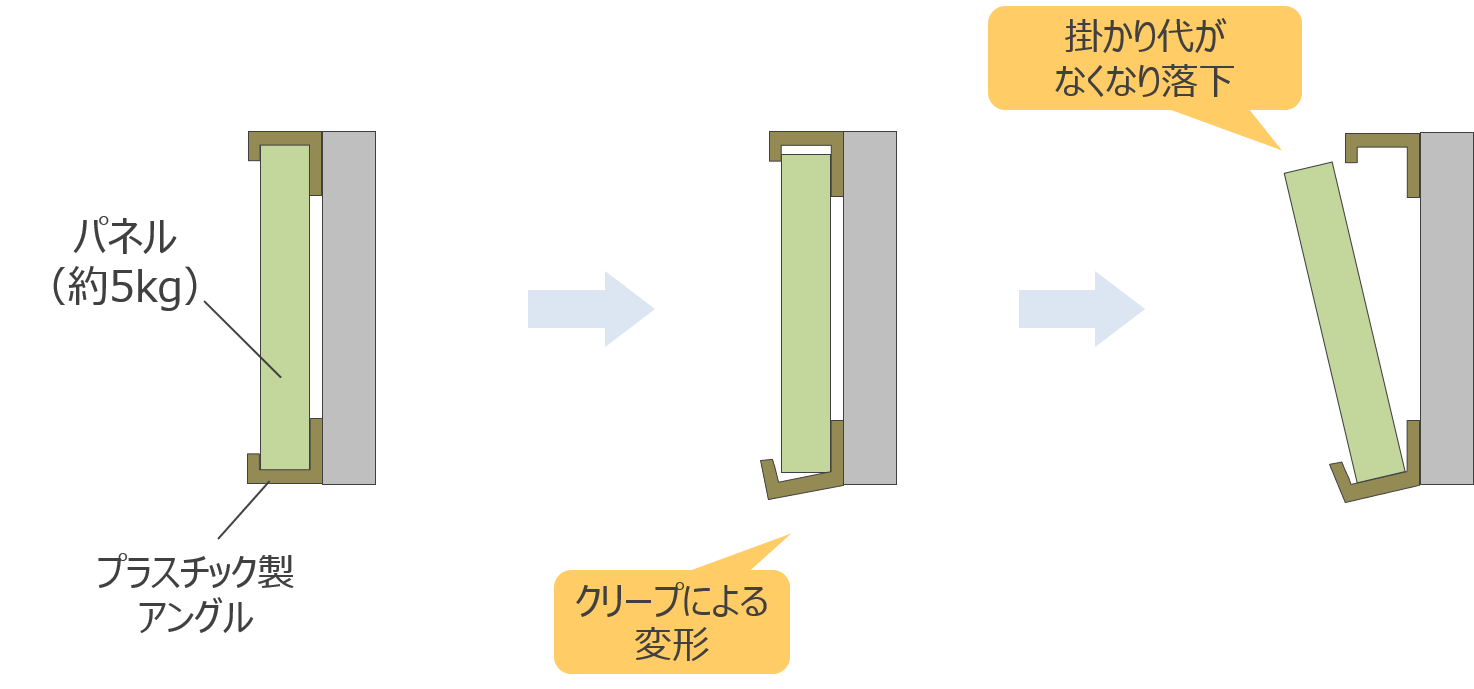

図 5 プラスチックのクリープ

今度は接着ではなくプラスチック製のアングルで固定しています。図2の設計基準の対象として製品Bを含めていたとしても、接着ではないため設計基準の対象にはなりません。図5の仕様の場合、プラスチック製のアングルが長期に渡る荷重によりクリープ変形してしまう可能性があります。下側のアングルが変形すると、上側のアングルの掛かり代がなくなり、パネルが落下してしまうかもしれません。なぜなら、プラスチックも接着剤と同じく高分子が原料ですので、クリープしやすいからです。

このような例はいくらでも考えられます。すべての事象を想定して設計基準を作ることなど不可能だといえます。だからこそ、問題の発見が重要なのです。

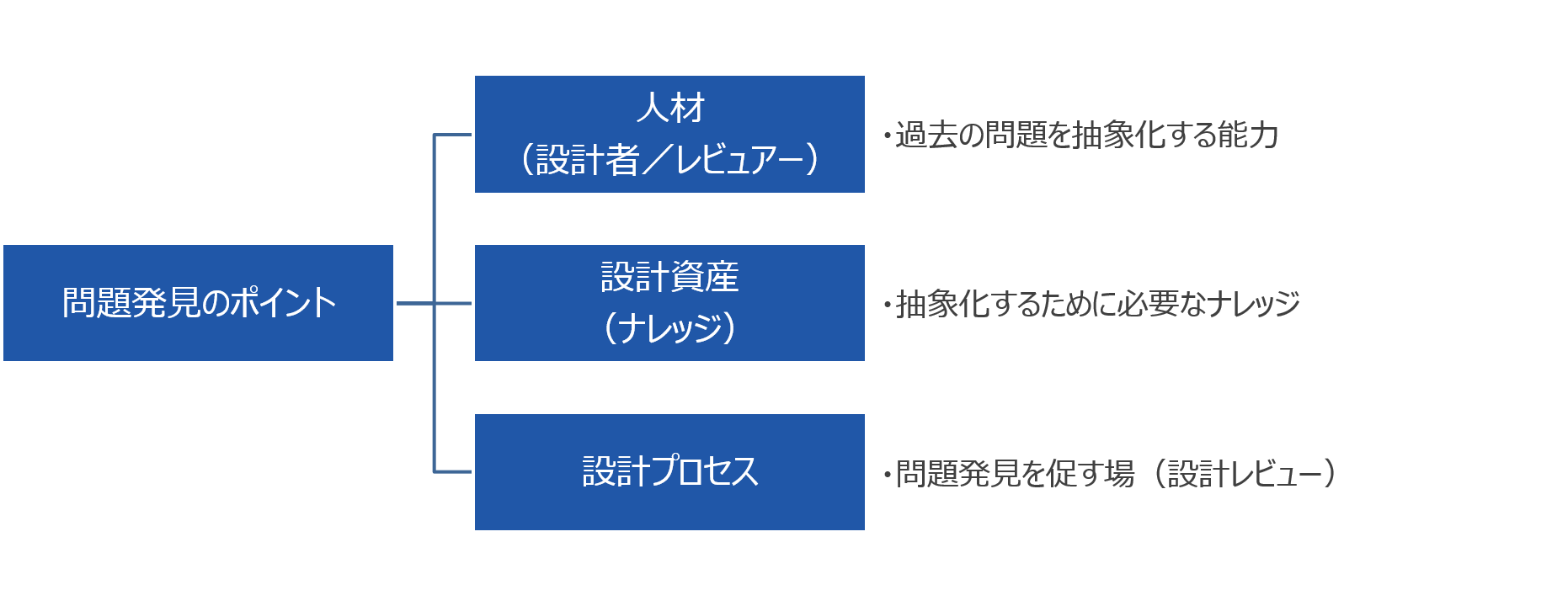

設計業務において問題発見を促すためのポイントを示します(図6)。

図 6 問題発見を促すポイント

それぞれ見ていきましょう。

人材

設計上の問題を発見するためには、過去の問題を抽象化し、問題を発見できる人材が必要です。抽象化とは共通する本質を抜き出すことです。先ほどの例では、「高分子は長期荷重においてクリープ変形する」というのが一つの本質であり、それを抜き出すことができる人材が必要なのです。設計者自身が抽象化できる能力を持っているのであれば、設計段階で様々な問題を発見できるため、図4、5のような設計をする場合は、クリープ変形に十分な注意を払うはずです。しかし、すべての設計者がそのような能力を持っているとは限りません。また、そのような能力を持っていたとしても、専門分野ではなかったり、体調不良などで十分に検討することができなかったりすることも考えられます。したがって、設計者が問題を発見できない場合に備えることが必要です。すなわち、レビュアーの能力が重要になります。レビュアーは設計内容を確認する上司や、デザインレビューに参加する他の設計者や技術者などのことです。

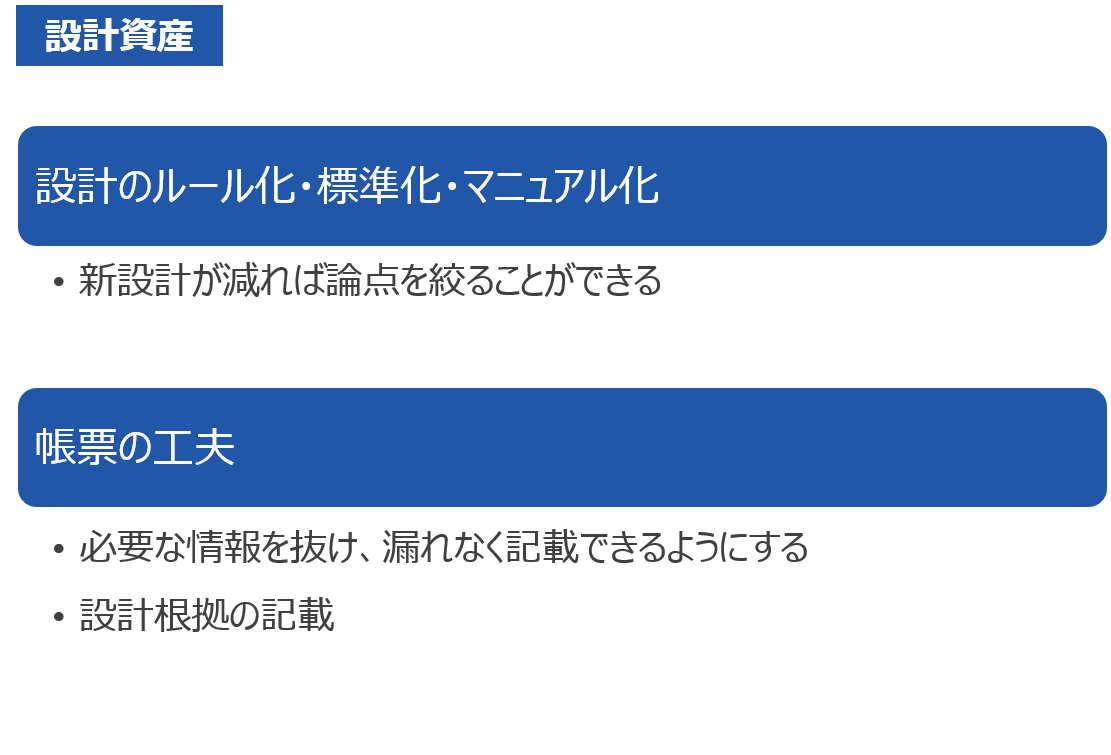

設計資産

いくら抽象化する能力に優れていたとしても、対象製品に関する様々なナレッジを持っていないと、容易に本質を抽出することはできません。あるいは社内のデータベースなどで簡単にナレッジを入手できるようになっていないと、問題発見を促すことはできません。過去トラブルなど様々な設計資産を日々蓄積し、効率的に検索できる仕組みを作ることが重要です。

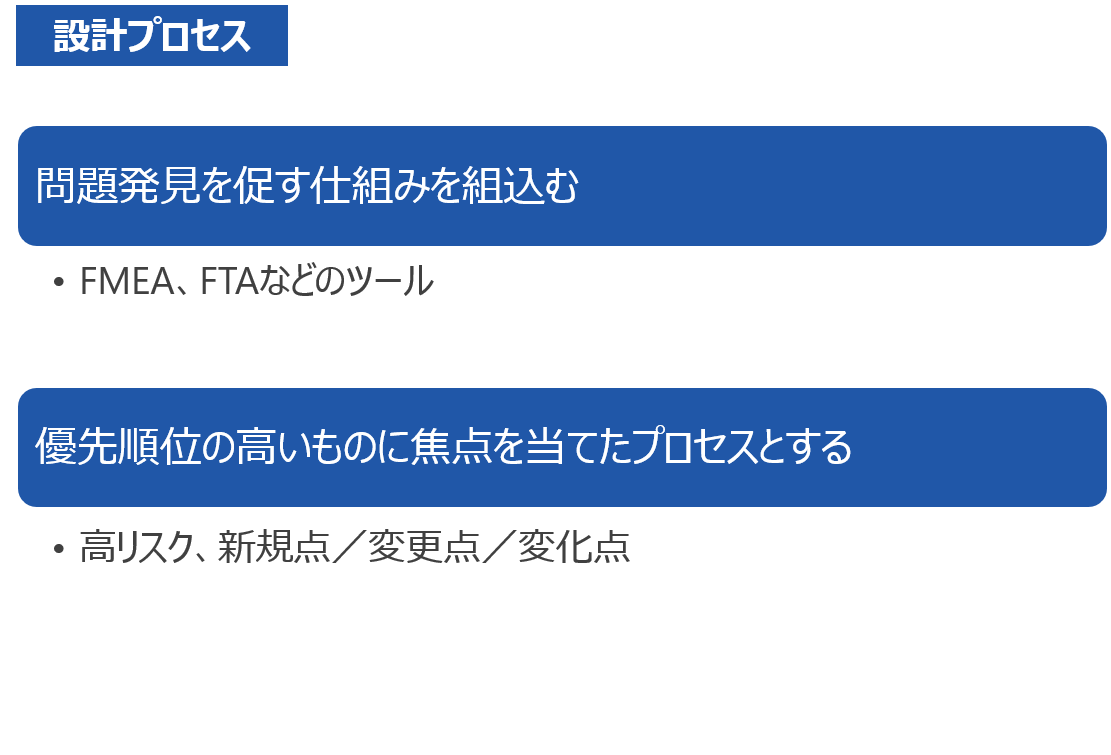

設計プロセス

優れた人材が揃っていても、十分な設計資産が蓄積されていても、問題が発見できるとは限りません。なぜなら、設計者もレビュアーも多忙であり、できれば楽をしたい、手を抜きたいと思っているからです。したがって、設計プロセスの中に、強制的に問題発見を促す仕組みを組込んでおく必要があります。その仕組みの一つがデザインレビューです。

3.デザインレビュー

デザインレビューとは、設計内容に関して、社内の有識者が集まり、設計者が気づかないエラーや問題を発見する場だと考えればよいでしょう。つまり、デザインレビューを設計プロセスの中に組込むことによって、忙しくても、余裕がなくても、しっかり問題発見を行うことができるのです。また、デザインレビューでは設計者がレビュアーに対して設計内容を説明しないといけないため、文書作成が不可欠です。文書作成は設計者にとって大変な負荷がかかりますが、それが設計根拠などの設計資産として蓄積されることになります。次項で解説するFMEAやFTAはデザインレビューで使用されるツールの一つです。

設計レビューの目的の一つは問題を発見することです。設計者の中には、仕事が増えるのが嫌で問題を発見してほしくないと思っている人もいるかもしれません。しかし、後で大きなトラブルになって、その対策に追われるよりはよいのではないでしょうか。設計レビューを開催しさえすれば、問題が発見できるかというと、そういうわけではありません。色々と工夫が必要です。問題を発見しやすくするポイントを述べてみたいと思います。

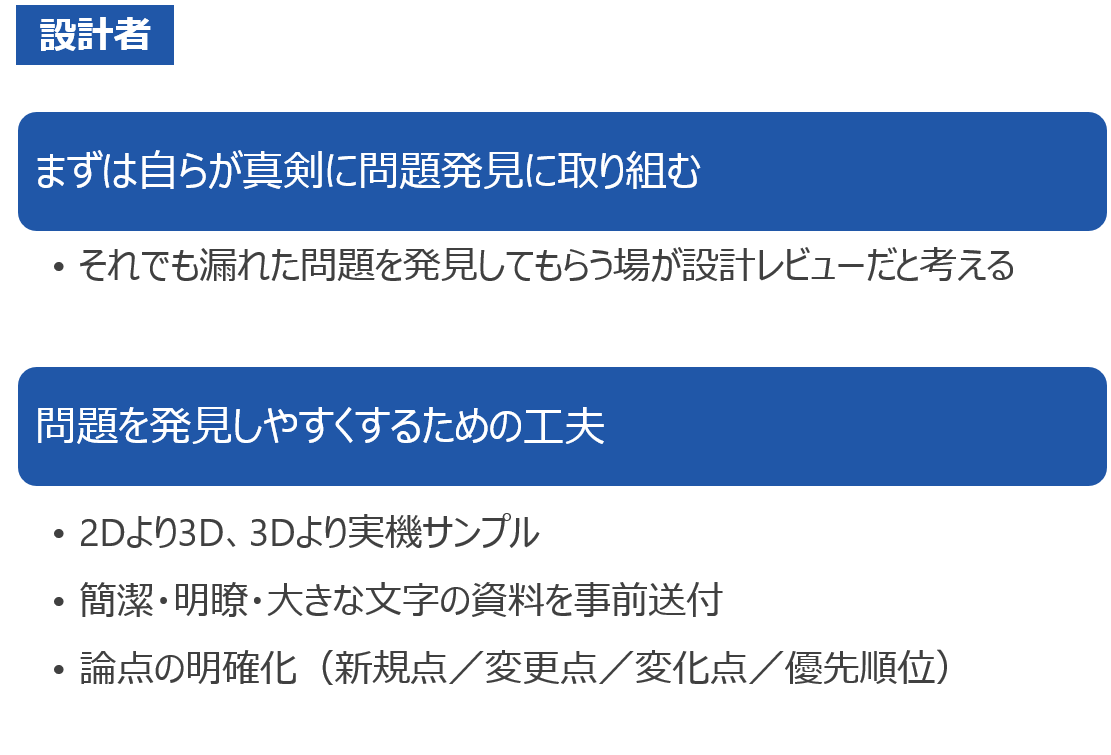

設計者

図 7 問題発見をしやすくするポイント(設計者)

設計者はまず自らが真剣に問題発見に取組む必要があります。適当に設計しておいて問題を発見してもらおうという態度では、イージーミスの発見にばかり労力が費やされ、本当に重要な問題の発見につながりにくくなります。真剣に問題発見に取組み、それでも漏れた問題を発見する場がデザインレビューだと考えた方がよいでしょう。また、資料を事前送付するなど、問題を発見しやすくする工夫も重要です。問題を発見してほしくない設計者が、これと全く逆のことをしているケースを見たことがありますが・・・。

レビュアー

図 8 問題発見をしやすくするポイント(レビュアー)

最も重要なことは、問題が発見できる人がレビュアーになることです。レビュー対象の製品や技術について全く知らない人が参加しても、問題を発見することはほぼ不可能です。例えば、プラスチックなら○○さん、電気関連なら□□さんのようにその分野の専門家がレビュアーになるべきです。当然、そのためには、長期的に専門家を育成する活動が不可欠です。

設計資産

図 9 問題発見をしやすくするポイント(設計資産)

再発防止活動を通して設計のルール化や標準化などが行われるはずです。そのような努力を続けていると、ルール通りに設計するものと、新設計するものにわかれていきます。設計の内容によっては、手間をかけて新しく設計してもあまりメリットがないようなものがあるはずです。できるだけ新設計を減らすことよって、議論するポイントが絞られ、問題を発見できる確率が向上します。また、デザインレビューで使用する帳票を工夫することにより、問題発見に必要な情報を抜け、漏れなく記載できるようになります。さらに帳票に設計根拠を記載すれば、なぜそのような設計をしているのかが明確になり、問題発見がしやすくなります。

設計プロセス

図 10 問題発見をしやすくするポイント(設計プロセス)

デザインレビューでは非常に多くの情報を取扱います。その中から問題を発見することは容易ではありません。問題発見を促すツールであるFMEAやFTAを活用しましょう。これらの概要は次項で解説します。問題を発見するのであれば、できるだけ優先順位の高いものに焦点を当てた方が望ましいといえます。高リスクの設計を重点的にレビューする、あるいは「新規点/変更点/変化点」のように問題が生じやすい部分に焦点を当てる、といったことがよく行われている方法です。

4.FMEA/FTA

デザインレビューで使用されるツールの中で、問題発見に役立つのがFMEA、FTAです。

多くの企業が活用しているといわれています。

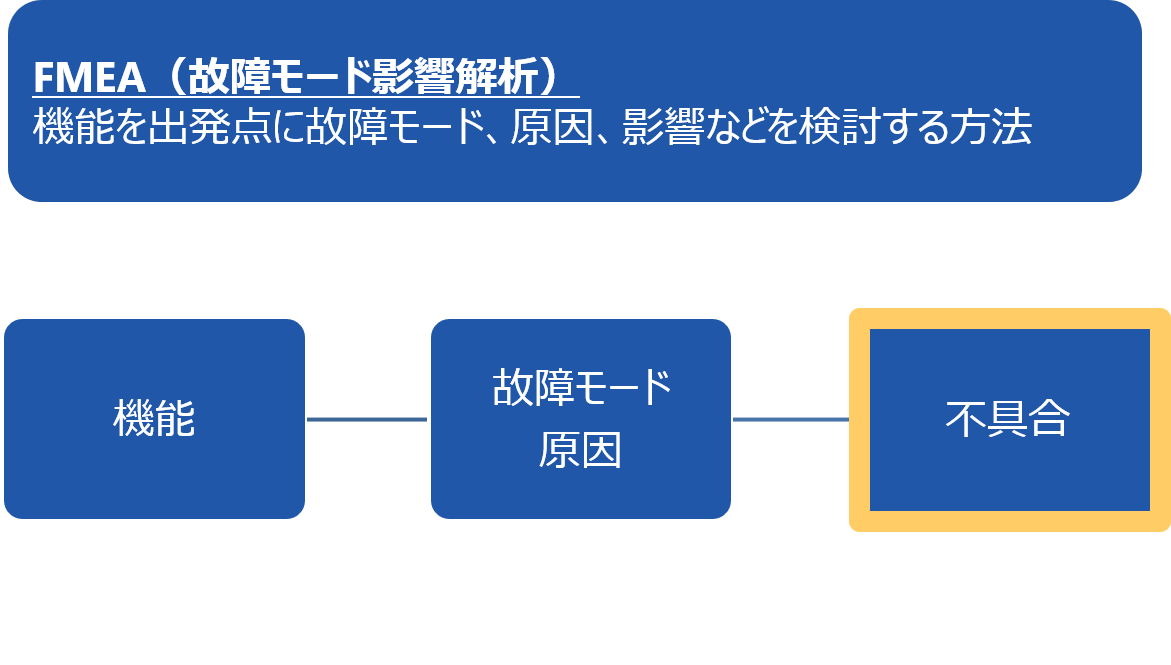

FMEA

図 11 FMEA

FMEAは製品の機能を明確にし、その機能に問題が生じたときに、どのような不具合が起きるかを考えていくツールです。一般に設計は製品の機能を出発点に、詳細な仕様を考えていくという流れで検討していきます。そのため、その機能に問題が生じるのはどのようなときか?を考えていけば問題を発見できるため、設計者にとって非常に使いやすいツールだといえます。ただし、FMEAはあまり細かくやりすぎると、問題発見どころか、帳票を埋めるのが目的化してしまうことがあります。何のためにFMEAをしているのかをよく考えて、自社の状況に合わせて工夫しながら実施することが重要です。

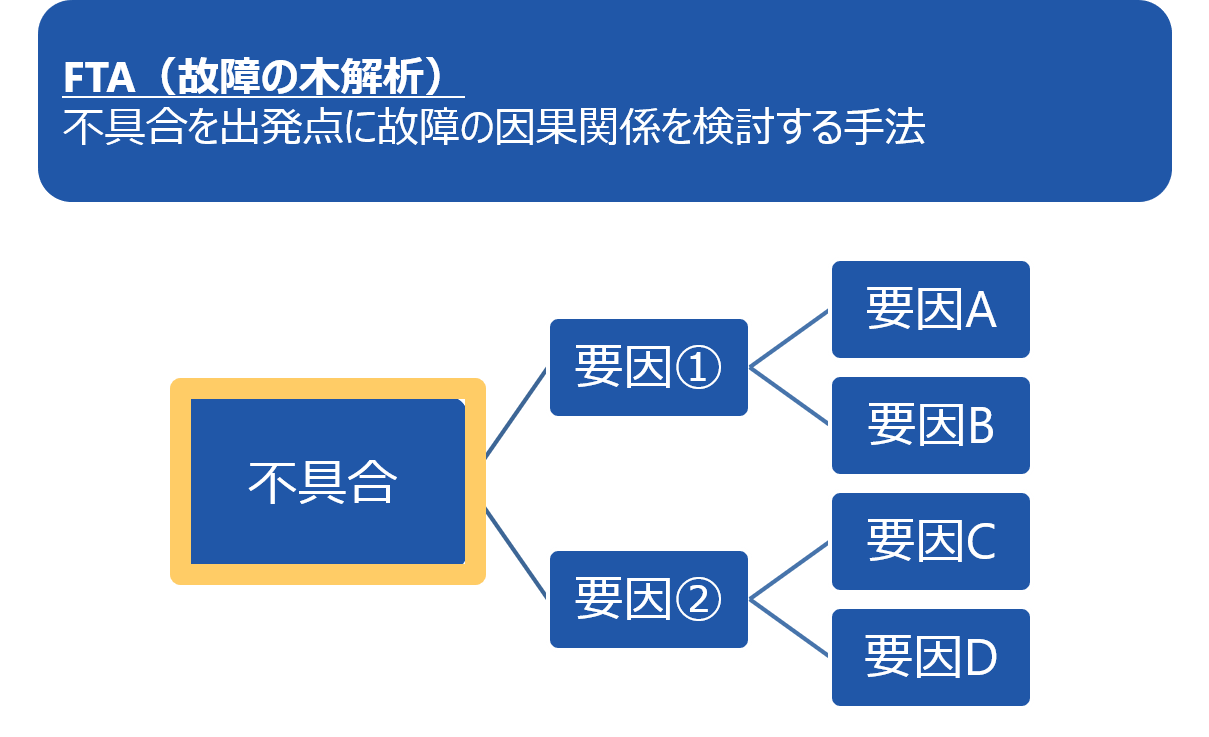

FTA

図 12 FTA

FTAはFMEAとは反対で、不具合から出発します。その不具合が生じるのはどのようなときか?を考えていくツールです。起きてはいけない重大な不具合を検証する場合や、数多くの部品や条件が複雑に絡み合う場合の問題発見のツールとしては、FMEAよりも優れています。ただし、大変な手間がかかるため、すべての不具合について、FTAを実施することは現実的ではありません。FMEAの補完的ツールと考えておきましょう。

FMEA/FTAについては、さらに具体的な内容をオンラインセミナーで解説する予定です。そちらもぜひご覧ください。

| 参考資料 1) 野間口大ら「産業界における設計工学関連の手法とツールの活用状況の調査研究」 設計工学, 2020 |

| 田口技術士事務所 田口 宏之 たぐち ひろゆき:大学院修士課程修了後、東陶機器㈱(現、TOTO㈱)に入社。12年間の在職中、ユニットバス、洗面化粧台、電気温水器等の水回り製品の設計・開発業務に従事。商品企画から3DCAD、CAE、製品評価、設計部門改革に至るまで、設計に関する様々な業務を経験。特にプラスチック製品の設計・開発と設計業務における未然防止・再発防止の仕組みづくりには力を注いできた。それらの経験をベースとした講演、コンサルティングには定評がある。また、設計情報サイト「製品設計知識」やオンライン講座「製品設計知識 e-learning」の運営も行っている。 「製品設計知識」:https://seihin-sekkei.com 「製品設計知識 e-learning」:https://seihin-sekkei.teachable.com |  |