【溶接】アーク溶接とスポット溶接

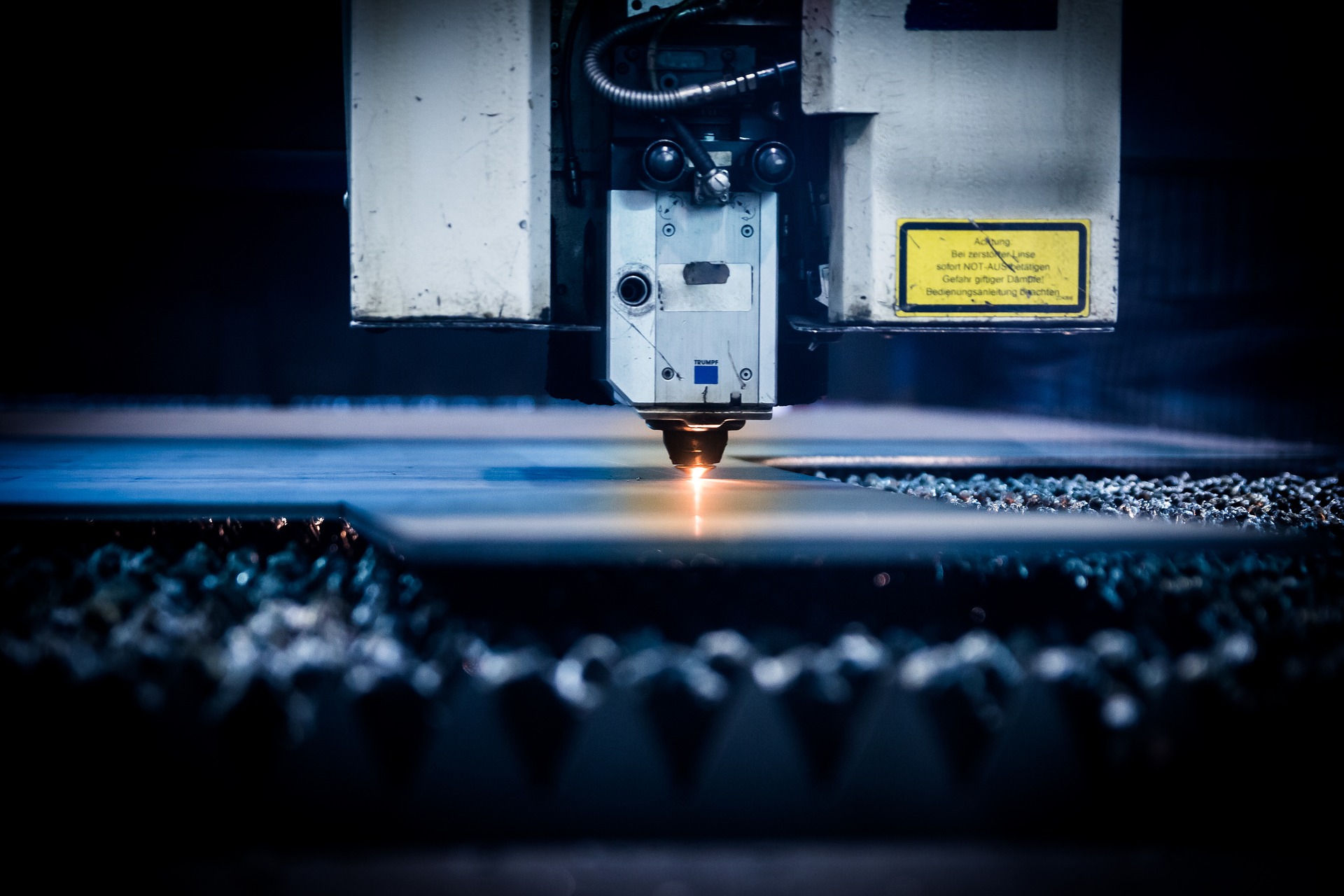

溶接とは、2つ以上の金属部品の一部を溶融させることで、部品同士を接合する加工方法です。

金属同士が溶け合った状態で冷却して固めるので、強固に接合することができます。

また、効果的に溶接することで、強度を保ったまま部品点数を減らすことができるので、組立のための形状と機械要素を減らすことができること、組立工数を減らすコストダウン効果もあります。

しかし、溶接には様々な種類とそれぞれに加工の手法(作業)があり、溶接加工が困難であったり、加工ができないこともあります。

製造の現場から加工不可が戻ってきては、時間と工数が無駄になってしまうので、目的の形状が作れるように設計をしましょう。

1.アーク溶接

昔からある接合技術で、自動車のフレームや架台の骨組など、幅広い分野で使われている最も一般的な溶接方法です。

アーク溶接の方法は色々な方式がありますが、大きく分けて溶極式と非溶極式があります。

電極が溶ける/溶けないの違いがありますが、どちらも溶接箇所に電極を近づける必要があります。

そのため、溶接作業を行う側に電極が入る空間が必要になります。部品の形状で塞いだり、狭い隙間にならないように気を付けて設計しましょう。

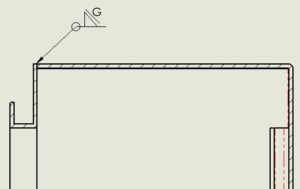

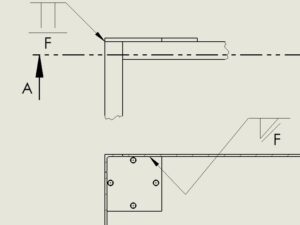

溶接の向きに気を付けましょう。

溶接の向きに気を付けましょう。

上画像では箱の中から溶接するよう指示になっています。

記号のミスでも、中から溶接して欲しくても、手が入らないので加工できません。

下画像のように、加工できる方向からの指示をしましょう。

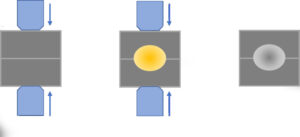

2.スポット溶接

接合する金属板を重ねて電極で挟み、圧力をかけながら電流により加熱することで接合します。

スポットで溶接する方法で、溶接箇所を大きくしたり長くすることはできないため、1カ所ではなく複数カ所溶接することで強度を得られます。

また、熱による変形を少なくできます。

上下から電極で挟むため、接合する部品両方共のスポット周辺が平面になっている必要があります。

折り曲げや凹凸がないように気を付けましょう。

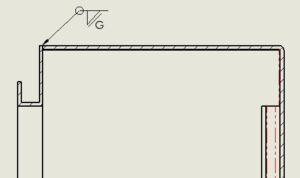

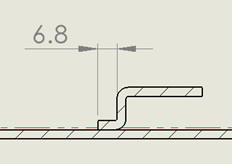

スポットする面の、平面部の寸法に気を付けましょう。

Z曲げ部品の平面部寸法が6.8mmなので、狭くてスポットができません。

工場にあるスポットの電極のサイズを確認して、加工できるようにしましょう。

溶接構造設計の注意点

溶接での接合は、接着剤での貼り付けやねじ固定と違い、設計した形状のままに出来ないことが多くあります。

部品が歪んでしまったり、溶接個所の盛り上り、小さい金属が付着したりと、加工により発生する要素もあります。

加工してからでは修正が難しい現象もあるので、設計の段階で注意をしておきましょう。

部品が歪まない溶接方法にする

材料を加熱する加工なので、形状によっては溶接個所以外の平面や、ひどくなると部品全体が歪んでしまうこともあります。

全周アーク溶接などの広い範囲を熱する方法ではなく、千鳥のような断続的に溶接したり、形状を

変えてスポット溶接にする、ねじ固定にするなどの対策を考えましょう。

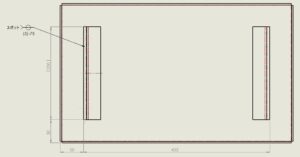

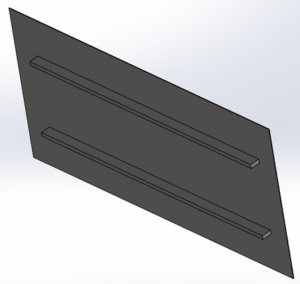

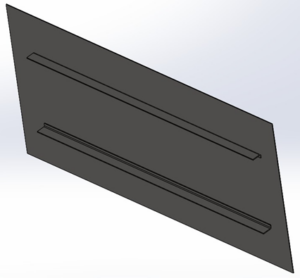

例:平板材に補強を追加する場合

平板の部品だけでは取り付けた後長手方向がべこべこになるため、補強を追加したい。

補強金具をアーク溶接で長手方向の両側から溶接すると、平板側が熱で歪んでしまいます。

用途から考えると、長いブロックではなく、L形の板金でも十分と思われます。

L形板金の平板側を長くして、スポット溶接にします。

スポット溶接にしたことで、溶接による歪みもなく、補強もできます。

スポット溶接にしたことで、溶接による歪みもなく、補強もできます。

形状や周囲の状況に寄りますが、部品の変更により歪み問題は解決できました。

また、補強部材を板金加工、溶接方法をスポット溶接としたことで、コストダウンにもなりました。

溶接ビードを考慮する

溶接した箇所にできる盛り上がりをビードと呼びます。

除去することもできますが、形状によっては除去できない場合もあります。

ビードの幅を指定したり、十分離すことで重要な形状を埋めたり干渉しないように気を付けましょう。

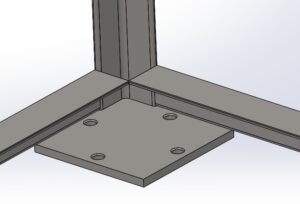

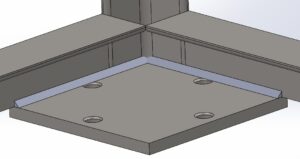

例:溶接架台の部材にねじ穴をあける場合

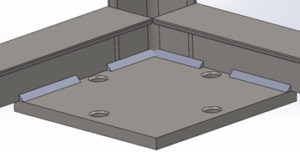

架台上部の板部品に、重量のある装置を固定するねじ穴をあけて溶接する。

ねじ穴とアングル材が近いのですが、被ってはいないので問題無いように見えます。

両側から溶接する場合はねじ穴が近いので、ビードがねじ穴に被ってしまいます。

このままだと、ねじが通らなくだけでなく、ねじ穴にも溶接の影響が出てしまうので、ねじ穴を避けて溶接するようにします。

形状や周囲の状況に寄りますが、溶接指示により形状に干渉する問題は解決できました。

スパッタの処理

溶接中に溶けた金属が飛び散り、冷えると固まって小さい金属になります。

周囲に付着した物は後処理で取り除かないと外観が悪くなるので、忘れずに除去しましょう。

外側なら見てわかるので除去ができますが、パイプのような部品の内部に入り込んだままにすると、運搬時など動かす度に内部でからからやざらざらと異音がする原因になります。