設計者に必要な品質管理手法 第一回 品質はなぜ必要なのか

技術士の奥野先生による新連載「設計者に必要な品質管理手法」を今回より全3回に渡ってお届けいたします。第一回は「品質はなぜ必要なのか」です。

設計および開発に携わる技術者が身につけておくべき品質管理技術を、『品質の教科書』の著者である皆川一二氏の許可を得て解説する。この本の著者である皆川一二氏は、長年にわたってトヨタの品質管理のスペシャリストを勤め、その経験を基に、自動車業界だけでなく広く産業界に普遍的な品質管理の手法を『品質の教科書』にまとめており、技術者必携の書として知られている。

1.品質を知らなくても製品は作れる?

日本の製造業は、過去50年以上にわたって、連綿と作り上げた「高い品質」を武器にして、世界中で製品を販売してきた歴史があります。しかしながら、足元では、自動車メーカーのリコールに代表される品質トラブルの増加や、品質不正の発生など、かつて日本製品の代名詞であった「高品質」が影を潜めてしまう事態が起こっているのも事実です。

これは何故でしょうか?この疑問を解決するためには、「品質」とは何か、を紐解く必要があります。「トヨタ必須の17の品質管理手法『品質の教科書』」の著者である皆川一二氏は、これを以下のように言い表しています。

“品質とは、顧客満足度である”

この、顧客満足度というのは、数値ではなかなか測ることができないだけでなく、製品の種類などによっても変化します。顧客満足度を高め、高い品質を実現するためには、製品を設計する段階において、顧客の要求を理解し、それを高いレベルで実現することが必要になります。

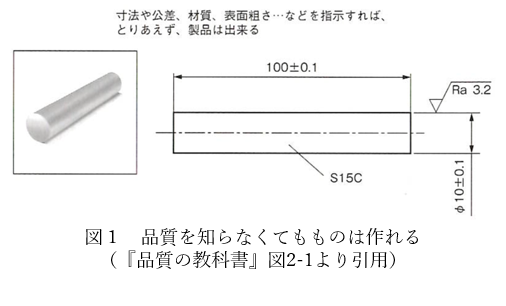

「うちは顧客の図面通りに、高い精度を持つ工作機械で製品を作っているから、『顧客の要求』通りに、『高いレベル』で製品を供給できている、大丈夫だ」という声が聞こえそうです。本当にそうでしょうか?(図1)

「うちは顧客の図面通りに、高い精度を持つ工作機械で製品を作っているから、『顧客の要求』通りに、『高いレベル』で製品を供給できている、大丈夫だ」という声が聞こえそうです。本当にそうでしょうか?(図1)

通常、「顧客の要求」は図面通りに作ることだけではなく、それ以外にも納期や数量などがあります。どんなに安価で優れた製品であっても、いつ納入されるかわからない、要求数量を作ってくれないような会社の製品を顧客は買うでしょうか?また、高い精度で加工できる機械を使っていたとしても、その精度を維持していなければ、「高いレベル」も実現できていない可能性すらあります。

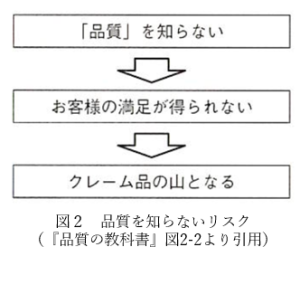

このように、品質は顧客要求(=顧客満足度のベース)と密接に結びついており、品質を知らなければ、顧客を満足させられず、結果としてクレームが返ってくる、ということになります(図2)。

このように、品質は顧客要求(=顧客満足度のベース)と密接に結びついており、品質を知らなければ、顧客を満足させられず、結果としてクレームが返ってくる、ということになります(図2)。

現実には、日本のほとんどのメーカーは、これまで培った経験とノウハウによって、製品を製造できています。その中には、「品質を知らなくても製品が作れてしまう」状況にある会社もあるのではないかと感じます。もし、品質=顧客満足度を高めるための方策を知り、それを活用するならば、品質不正も製品の不具合の発生も今よりももっと少なくなっているでしょう。

2.品質は顧客満足度のキーファクター

品質を高めるためには、顧客満足度を高めなければなりません。簡単なようですが、顧客が何を持って満足するかを見極めなければなりません。「顧客の要求を守る」ことは最低限の決まりであって、それだけで顧客の満足が満たされるとは限りませんし、世間を騒がせている品質不正問題は、顧客要求を守っていないことが原因の一つでもあるのですから、この最低限の決まりですら守られていない場合もある、ということは認識する必要があります。

このような状況になっている要因の一つとして、自動化の進展があります。自動化そのものは、人件費を含めた管理コストを削減し、かつ安定した高い精度を保つために必要不可欠な技術的進歩であり、多くの会社がその恩恵を享受していますが、自動化によって当初の課題がすべて解決しているわけではなく、自動化を行うことで新たに生じる保全や管理のコストがあることを忘れてはなりません。

具体例で言えば、寸法計測工程を自動化して寸法計測を行う作業員の負荷を無くした場合、自動化された寸法計測工程を監視する手段を持たなければ、自動化した寸法計測工程にトラブルが発生し、誤った寸法の製品が流出してしまい、トラブルに発展する可能性を排除できません。作業員が寸法計測を行なっていた場合は、作業員が自らチェックしてこのようなトラブルの発生を防止できる体制があったと考えれば、この「自動化された寸法計測工程を監視する手段」が、自動化によって要求される新たな品質管理ということになります。

歴史的に見ても、自動化の進展、工業化の発展に伴い、作業員の関わる範囲は時代と共に大きく変化し、作業員に求められるスキルも上昇しています。同様に、作られる製品についても、より多くの人に満足してもらえるように、機能が進化するとともに、製造コストも下がってきています。つまり、顧客満足度は、製品をより多くの人に使ってもらうために、製造者が必ず考慮しなければならないファクターとなり、それを向上させることが、製品の(狭義の)品質の向上につながっている、と捉えることもできます。

3.品質管理の本質8項目

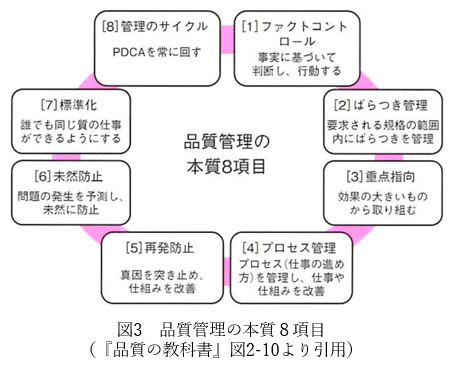

品質管理の本質8項目とは、図3に示す、「ファクトコントロール、ばらつき管理、重点志向、プロセス管理、再発防止、未然防止、標準化、管理のサイクル」の8つを指します。これらのキーワードで、品質管理というのは、製造や生産部門だけでなく、設計開発部門、営業や調達などの間接部門を含むものづくりのすべての領域に関連することがわかってもらえると思います。ISO9001などの品質マネジメントシステムには、これらの8項目がその基本的な概念に入っています。

品質管理の本質8項目とは、図3に示す、「ファクトコントロール、ばらつき管理、重点志向、プロセス管理、再発防止、未然防止、標準化、管理のサイクル」の8つを指します。これらのキーワードで、品質管理というのは、製造や生産部門だけでなく、設計開発部門、営業や調達などの間接部門を含むものづくりのすべての領域に関連することがわかってもらえると思います。ISO9001などの品質マネジメントシステムには、これらの8項目がその基本的な概念に入っています。

おそらく日本の会社の中で品質管理を行っていない会社はないのではないかと思いますし、品質管理課のように、品質管理を担当する組織がある会社も多いでしょう。ところが、品質管理課は、出荷製品をチェックする部署である、検査をやっている部署である、と言う認識の方が多いのではないかと思います。また、「品質管理は品質管理課の社員に任せておけば良い、自分の部署には直接関係がない」と思われている方も同じように多いように感じます。

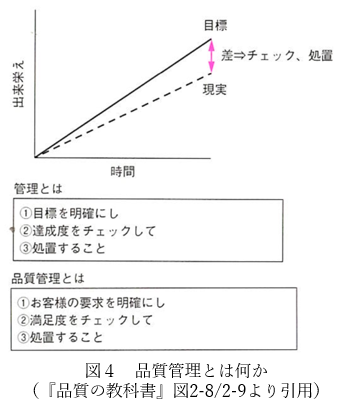

日本のものづくりは品質管理を極めることによって発展してきた事実を考えると、「日本では、会社のすべての部署で、それぞれの部署で必要な品質管理をきちんと行ってきた」のだ、と考えても良いと思います。この「それぞれの部署で必要な品質管理」とは、

・顧客の要求(目標)を明確にし、

・顧客の要求(目標)を明確にし、

・顧客満足度(達成度)をチェックして、

・必要な処置を行う

の3点です(図4)。これらは、品質管理とは別に、通常行われている「管理」と基本的には同じであり、「品質」を「顧客満足度」に言い換えているだけであることがわかっていただけるかと思います。

本稿のタイトルである「設計者に必要な品質管理手法」とは、何らかの具体的な方法というよりは、現在取り組んでいる業務の中で、品質管理の本質8項目を、上記の3点を踏まえて具体的に取り入れること、と言っても良いでしょう。

「次工程はお客様」というように言われている会社や職場もあると思いますが、本節で触れた「顧客満足度」の「顧客」には、この言葉の通り、最終顧客だけでなく次工程も含まれます。このため、設計者においては、製造プロセスチェーン(原材料から製品までの工程順)の中で、自分の業務のアウトプットはどこのプロセスに影響するか、ということを常に念頭におき、品質管理8項目の中から、実務にあった具体的な品質管理方法を検討し実施することが必要です。

品質管理8項目の具体的な内容については、必要な部分について次回以降解説していきますが、内容を先に把握したい方、より詳しい解説を希望される方は、冒頭にも紹介した「トヨタ必須の17の品質管理手法を伝授 『品質の教科書』」(皆川一二著、日経BP社)を一読されることをお勧めします。

|

奥野技術士事務所 代表 大学院修士課程(金属工学専攻)修了後、大手鉄鋼メーカーに入社。主に鉄鋼製造の現場において操業技術管理、設備管理、品質管理を担当し、その後、製品企画、プロセス技術開発、技術企画、品質保証業務(QMS品質管理責任者)を経験。2021年に退社し技術士事務所を設立、金属製品製造における品質管理、および航空宇宙製品の品質保証について、現場目線での再発防止の仕組みづくりを積極的に推進している。 現在、公財)新産業創造研究機構の航空ビジネス・プロジェクトアドバイザー、産業技術短期大学非常勤講師を務める。 |

|