設計者に必要な品質管理手法 第二回 品質の作り込みは、仕組みづくりから

設計および開発に携わる技術者が身につけておくべき品質管理技術を、『品質の教科書』の著者である皆川一二氏の許可を得て解説する。この本の著者である皆川一二氏は、長年にわたってトヨタの品質管理のスペシャリストを勤め、その経験を基に、自動車業界だけでなく広く産業界に普遍的な品質管理の手法を『品質の教科書』にまとめており、技術者必携の書として知られている。

目次

1.設計者は、受注から出荷まですべてのプロセスに関わる俯瞰できる立場にいる

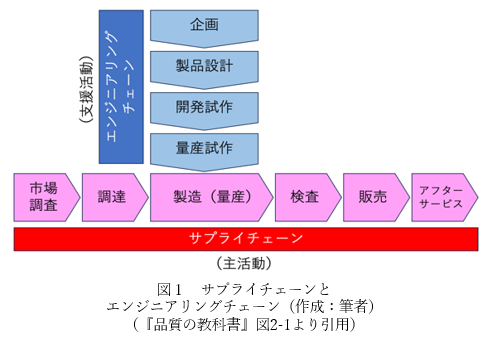

モノづくりの一連の流れをプロセスとしてみた場合、設計者(設計・開発のプロセス)は、サプライチェーンの中にではなく、エンジニアリングチェーンの初めに近い位置にあることになります(図1)。このような立ち位置にあることから、「設計者はものづくりの現場とは直接関係がない」「設計・開発プロセスはサプライチェーンとは関係がない」、と思われている方もいらっしゃるのではないかと思います。

モノづくりの一連の流れをプロセスとしてみた場合、設計者(設計・開発のプロセス)は、サプライチェーンの中にではなく、エンジニアリングチェーンの初めに近い位置にあることになります(図1)。このような立ち位置にあることから、「設計者はものづくりの現場とは直接関係がない」「設計・開発プロセスはサプライチェーンとは関係がない」、と思われている方もいらっしゃるのではないかと思います。

これは、特に設計・開発業務の主体が製品設計の場合に起こりがちですが、設計・開発プロセスは製品設計だけでなく、工程設計まで行うことが常であり、製品設計と工程設計とは密接に結びつくことを考えると、設計者はむしろサプライチェーンの全体、受注から出荷までの全てのプロセスに関わり、プロセスの流れを俯瞰できる立場にあると言えます。

「全てのプロセスに関わる」と言っても、設計者がそれぞれのプロセスに直接指示を出す立場にある、ということではありません。設計者の責務は、設計結果というアウトプットを通して、サプライチェーンを構築すること、例えば、設計図面や設計指示書のような文書を通じて、製造部署が行わなければならない作業を決めることですから、たとえ全ての部署について直接指示していなくとも、サプライチェーンの中で、設計結果を満足するようにそれぞれのプロセスが有機的に結びつき、作業を決めていく、というように、結果としてすべての部署に関与している、と言えるでしょう。

ということは、製品の品質を決める大元の決定は、設計者がしなければならないことになります。第一回で触れた通り、「品質とは顧客満足度」ですから、設計者は顧客の要求を満たすことを第一に業務を遂行しなければなりません。つまり、設計業務の最も重要なインプットの一つは「顧客を満足させる項目」=「顧客要求」である、となります。この顧客要求をいかに噛み砕いて自社のサプライチェーンに展開し、顧客要求を実現させることができるか、ということが、設計者の腕の見せどころになる、と言い換えても良いでしょう。

2.重点管理でポイントを抑え、予防管理で不具合を未然に防ぐ

設計・開発プロセスは、製品について最初の1回だけ行うプロセスである、という認識は間違いではないと思いますが、そのような理想的な状態になることはかなり少なく、現実には、サプライチェーンの現状に対応した変更、顧客の追加要求に対応した変更など、さまざまな外的要因によって、数回の設計変更が生じることの方が多いはずです。このため、設計・開発のプロセスは、設計の変更が生じるたびに実行されることが常であり、プロセスが実行されるたびに、設計の精度は上がり、顧客満足度も向上していきます。

設計・開発に要求されるアウトプットは、大きく2つあります。

(1)重点管理すべき項目を明示する

(2)不具合を未然に防ぐための予防管理項目を示す

設計・開発プロセスのアウトプットの一つに図面がありますが、図面は、(1)の「重点管理すべき項目」を明示する一つの方法であることは直感的に理解していただけるかと思います。ただ、重点管理すべき項目を示す方法は図面だけに限ったことではありませんし、重点管理すべき項目には、製品そのものについてだけでなく、通常、製造工程についても含まれます。このため、製造仕様書や作業手順書なども、(1)のアウトプットに含まれる、ということになります。

(2)の「予防管理項目を示す」については、(1)に比べると意識されていない場合が多いのではないでしょうか。設計・開発のアウトプットとして、素晴らしい製品の図面ができたとしても、実際にその製品が製造できなければ意味がありません。実際に、厳しい寸法公差が指定されている場合などは、そのまま製造に移すと、寸法公差外れによる不具合品が多発し、収益性を悪化させてしまうなどの問題が生じるケースもあります。このような問題が生じる可能性は設計・開発段階で認識され、「この寸法は重点管理の対象である」と決めることが多いですが、それに加えて、指定された寸法公差を守るための管理項目を具体的に指定することも設計・開発のアウトプットの一つになります。この例だと、切削加工機の加工速度を落とせば寸法のばらつきが小さくなることから、当該工程での負荷を減らすために投入製品数の上限を決める、などということが該当します。

予防管理項目を示すためには、関係するプロセスの制約条件を把握しておかなければいけませんが、すべての設計・開発に携わる方が知識を持っているとは限りません。このため、設計・開発のプロセスでは、これらの知識を外部入力として活用するための仕掛けが必要になります。この仕掛けの一つが、次章に述べるデザインレビュー(DR)になります。

3.デザインレビュー(DR)は「品質不具合品」を作らないためにある

DRの考え方は、自動車メーカーの品質管理の手法から発展し、ISO9001にも取り入れられていることから、多くの組織で活用されているのではないかと思います。しかしながら、「デザインレビュー」=「設計審査会議」「開発決定会議」のようなイメージで捉えられ、運用されているケースも少なくありません。これは、Design & Review の邦訳が「設計審査」となっていることも影響しているかも知れませんが、本質は本章のタイトルの通り、品質不具合品を作らないことにあります。

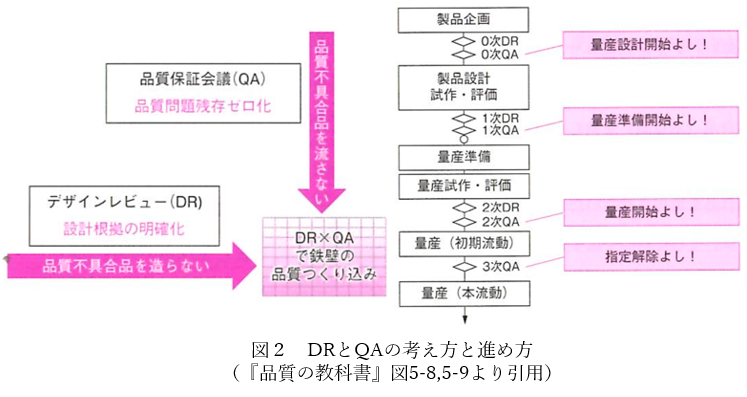

DRは、設計開発プロセスフロー(エンジニアリングチェーン)の各段階である「企画」「製品設計」「試作」「量産試作」「量産」のそれぞれの移行のタイミングで3回行われます(図2右)。DRの各段階は組織によって様々な呼び方がありますが、ここでは数字を使いDR0/DR1/DR2とします。図を見ていただければ分かる通り、最後のDR(2次DR,DR2)は試作が完了した段階で行われ、これ以降はQA(品質保証会議=設計審査会議)によって進められることになります。

DRは、設計開発プロセスフロー(エンジニアリングチェーン)の各段階である「企画」「製品設計」「試作」「量産試作」「量産」のそれぞれの移行のタイミングで3回行われます(図2右)。DRの各段階は組織によって様々な呼び方がありますが、ここでは数字を使いDR0/DR1/DR2とします。図を見ていただければ分かる通り、最後のDR(2次DR,DR2)は試作が完了した段階で行われ、これ以降はQA(品質保証会議=設計審査会議)によって進められることになります。

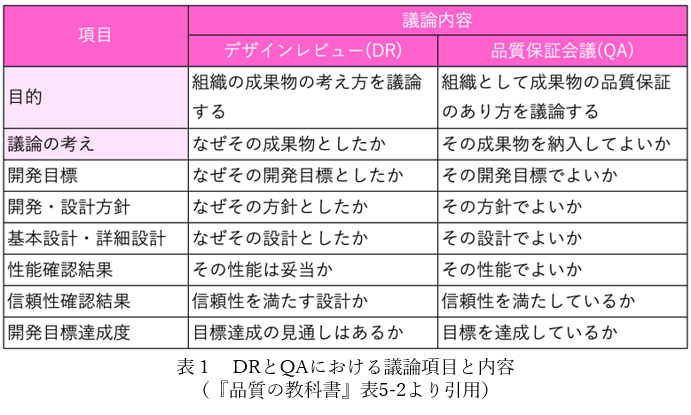

QAは、「品質問題の残存を無くし、品質不具合品を流出させない」ためにあるプロセスであり、これがDRの中にあるケースも多くあります。このような場合は、DR2の後、量産前にDR3があることになりますが、議論される内容はDRとは異なります。DRでは「なぜそうした設計にしたのかを突き詰める」のに対して、QAでは「DRの結果としての設計がそれで良いかどうかを確認する」ことが目的ですので、この2つを混同しないようにすることが非常に大事です(表1)。

QAは、「品質問題の残存を無くし、品質不具合品を流出させない」ためにあるプロセスであり、これがDRの中にあるケースも多くあります。このような場合は、DR2の後、量産前にDR3があることになりますが、議論される内容はDRとは異なります。DRでは「なぜそうした設計にしたのかを突き詰める」のに対して、QAでは「DRの結果としての設計がそれで良いかどうかを確認する」ことが目的ですので、この2つを混同しないようにすることが非常に大事です(表1)。

4.なぜなぜ分析 〜方法は簡単だが実践は難しい〜

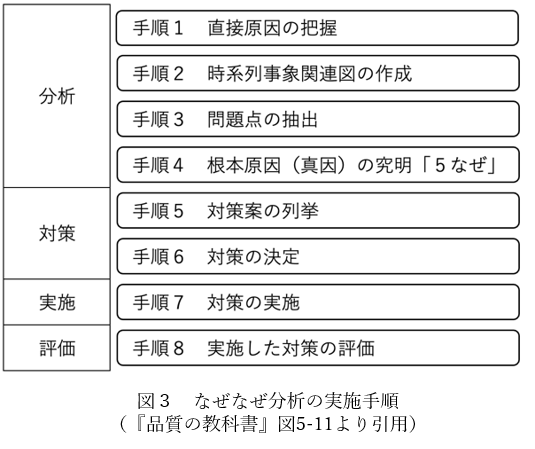

「なぜなぜ分析」は、その名前の通り「なぜ」「なぜ」を繰り返すことにより、問題の根本原因を追求し、対策に結びつけるための分析手法です。幅広い業務に適用が可能であり、実務としては実際に発生した不具合に対して適用する場合も多い手法です。

設計・開発においては、DRのインプット情報として扱われ、想定される(予測される)不具合への適用や、行なった試作の中で発生した不具合の根本原因を見つけるために行われることが多いですが、根本原因まで辿りつかないケースも多く見かけます。

うまくいかないケースは、その一つに「なぜ」「なぜ」を繰り返す前に、事前作業を行なっていないこと、具体的には、なぜなぜ分析の実施手順(図3)のうちで、なぜなぜ分析の本体である手順4より前の、

うまくいかないケースは、その一つに「なぜ」「なぜ」を繰り返す前に、事前作業を行なっていないこと、具体的には、なぜなぜ分析の実施手順(図3)のうちで、なぜなぜ分析の本体である手順4より前の、

(手順1)直接原因を把握する

(手順2)時系列事象関連図を作成する

(手順3)(真の)問題点を抽出する

の3つを事前に行なっていないことがその原因と考えられます。なぜなぜ分析は比較的簡単な手法のため、手順1〜3を十分実施せずに手順4をやってしまうことができてしまいます。真の原因にたどり着けない、抽出した原因に腹落ちしない、と感じる場合は、一度戻って該当する手順をしっかりとやり直すことをお勧めします。

さて、なぜなぜ分析のアウトプットは、直接的には「真の原因」および「その対策」になるのですが、そこに至るまでに、途中経過として作成・検討した(例えば、手順2で作成した時系列事象関連図など)も重要なアウトプットになります。なぜなぜ分析は、分析すること全体がアウトプットになる手法であるとも言えます。

また、実務面では、なぜなぜ分析は個人で行うより複数名、可能なら異なる部署、異なる知識や知見を持つ人たちと行うことが非常に有効です。手順1〜3を進めていくためには、当該事象に関する情報を集めておく必要があり、そのために他部署との接点も出てくると思いますので、それら関係者を巻き込み、体制を作っておくこともお勧めです。

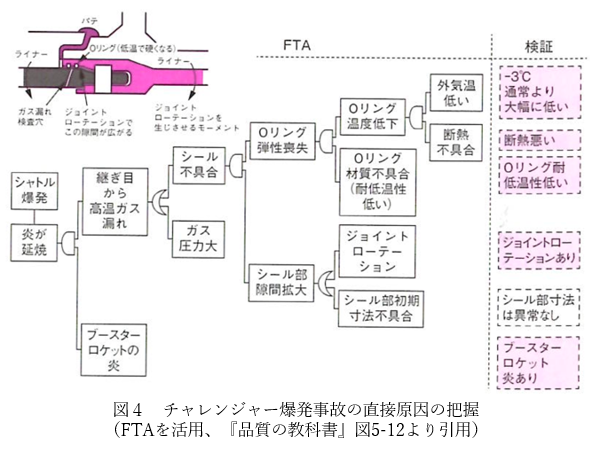

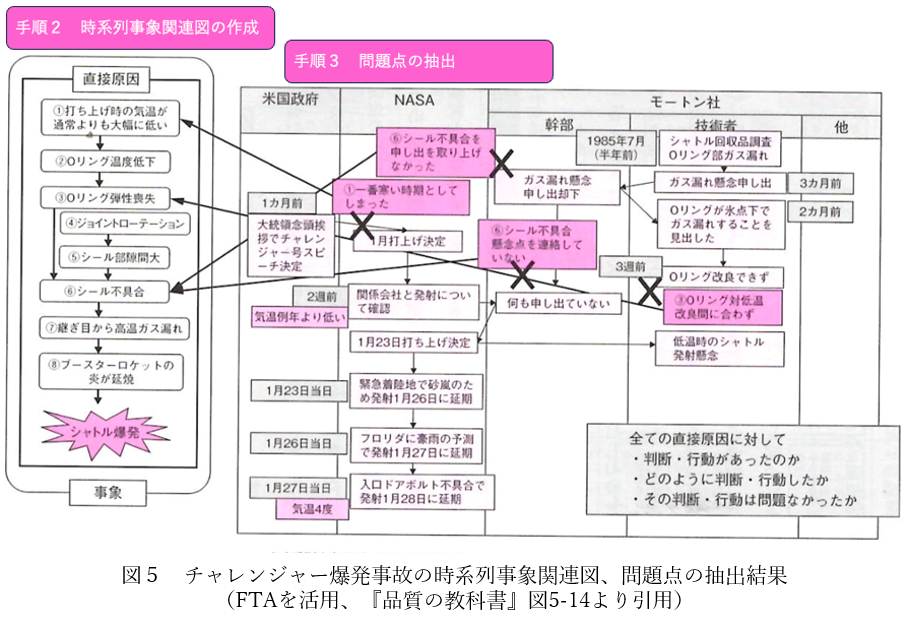

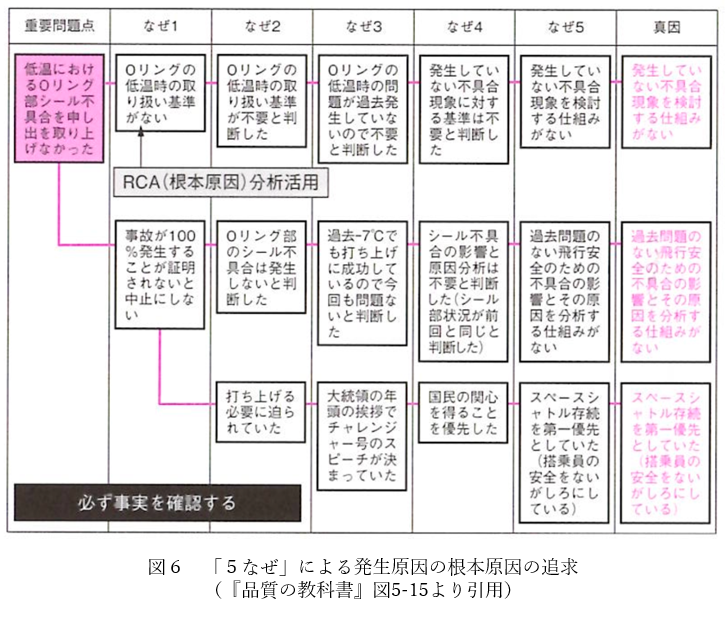

参考までに、1986年に発生したスペースシャトル・チャレンジャー事故爆発事故を題材にして、手順1〜3を実施した結果を図4・5に、この結果をもとに手順4のなぜなぜ分析(発生原因についての根本原因抽出)を実施した結果の例を図6に示します。

今回取り上げた「デザインレビュー」「なぜなぜ分析」は、いずれも活用することで大きな効果を上げることが期待できる手法です。より詳しい解説を希望される方は、冒頭にも紹介した「トヨタ必須の17の品質管理手法を伝授 『品質の教科書』」(皆川一二著、日経BP社)を一読されることをお勧めします。また、皆川氏はこれら品質管理手法についてのセミナーも開催していますので、興味のある方は参考にしてください。

|

奥野技術士事務所 代表 大学院修士課程(金属工学専攻)修了後、大手鉄鋼メーカーに入社。主に鉄鋼製造の現場において操業技術管理、設備管理、品質管理を担当し、その後、製品企画、プロセス技術開発、技術企画、品質保証業務(QMS品質管理責任者)を経験。2021年に退社し技術士事務所を設立、金属製品製造における品質管理、および航空宇宙製品の品質保証について、現場目線での再発防止の仕組みづくりを積極的に推進している。 現在、公財)新産業創造研究機構の航空ビジネス・プロジェクトアドバイザー、産業技術短期大学非常勤講師を務める。 |

|