営業職が知っておきたい機械要素の基礎 第四回 伝動装置&キー・ピン編

目次

1.はじめに

前回は機械要素の軸受について説明しました。今回は機械要素の中でも動きや回転等の駆動力を伝える機械要素である“伝動装置”およびキー・ピンについて説明いたします。

2.伝動装置の働き

伝動装置は原動機から負荷までに動力を伝える装置です。伝動装置には、歯車、ベルト、チェーン、摩擦車、カム等で動力を伝達する機械式や、流体式、電気式などがあります。伝動装置には、2つの特徴があります。1つ目は回転を伝える点、2つ目は物を搬送する点です。

①回転を伝える

図1に示すように伝動装置は、回転を離れた場所に伝達することができます。さらに回転速度を変えることができます。加えて回転の方向も変えることができます。

②物を搬送する

図2に示すように伝動装置を使用することで、物を目的の場所に向けて搬送することができます。製造ラインでの製品の搬送に使用されています。

3.伝動装置の種類(チェーン、ベルト、その他)

(1)チェーン伝動

チェーン伝動装置は、チェーンと、チェーンを巻きかける円筒状のスプロケットとをかみ合わせて動力を伝動させます。スプロケットにはチェーンと嵌めあうための歯が設けられています。

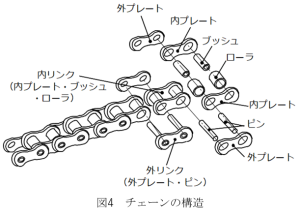

図4に示すのは、チェーンの1種であるローラチェーンです。ローラチェーンは外リンクと内リンクとを交互に組み合わせて連結したものです。外リンクは2枚の外プレートと2本のピンを圧入して結合し、内リンクは2枚の内プレートと2個のブッシュをピンと同様に圧入して結合しています。ローラチェーンは、プレートとピンが荷重を受ける役割を果たしています。ローラチェーンは、自転車や軽荷重を受ける伝動装置に使用されています。

チェーン伝動装置には使用目的や受ける荷重の負荷に応じて、リーフチェーン、サイレントチェーン、コンベヤチェーン等を使用します。

チェーン伝動装置には使用目的や受ける荷重の負荷に応じて、リーフチェーン、サイレントチェーン、コンベヤチェーン等を使用します。

・リーフチェーン

何枚かのリンクを交互に重ねてピンで連結したチェーンで主にフォークリフトなど低速度で吊り下げ用や平衡用に使用します。構造が簡単ながら引張強度が大きいという特徴があります。

・サイレントチェーン

各リンクの両端の斜面が常にスプロケットの歯に密着するようにリンクの形状を改良したものです。ローラチェーンよりもコンパクトで静粛性に優れているので、オートバイ等のクランクシャフトの回転をカムに伝えるチェーンとして使用されています。

・コンベヤチェーン

搬送を主目的とするチェーンです。通常のチェーンの外リンク部分に様々な形状のアタッチメントを取り付けて物を搬送させるための鋼板やバケツなどを取り付けて物の搬送を行います。コンベヤは用途に応じて軽荷重用から重荷重用まで最適な材質および形状を選択して設計されます。

(2)ベルト伝動

ベルト伝動とは2つの車にベルトを掛けて動力を伝達する巻掛伝動です。伝動用のベルトには、平ベルト、Vベルト、タイミングベルトがあります。伝動ベルトの特徴としては、潤滑油がいらずメンテナンスが容易である点、駆動装置と被駆動装置との自由にレイアウトでき、コンパクトな設計が可能な点、静粛性に優れている点などがある。

伝動ベルトはチェーン等と比較すると大きなトルク伝達に不利な点もありますが、動力損失の少なさと軽量性から様々な分野での使用例が増えています。

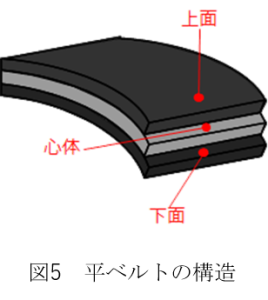

①平ベルト

平ベルトは図5に示すように断面が長方形のベルトで3層から構成されています。3層の内、上面と下面は合成ゴムから構成され、上面と下面との間に配置され、動力を伝達する張力を支える心体は強度の高いポリエステル帆布、ポリアミドシート、ポリウレタンシート等で構成されています。

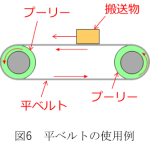

図6に示すように任意の間隔を置いて配置された2つの円筒状の平プーリーに平ベルトを巻きかけて使用します。搬送物は2つのプーリー間に巻き掛けた平ベルトの上部に置いて搬送します。プーリーの外周面と平ベルトの下面との間には摩擦力が生じ、この摩擦力が平ベルトの駆動力となります。ただし、大きな動力を伝達しようとすると平ベルトとプーリーとの間に滑りが生じるので大きな動力伝達には不向きです。また、回転速度の変更が容易で、少ない力で高速伝動が可能です。平ベルトの伝達効率は98%程度となっています。なお、平ベルトは構造上長さを途中で変えることができません。平ベルトの長さはベルトメーカーのサイトで計算してくれるものがあるのでそこで計算してから購入するのが得策です。

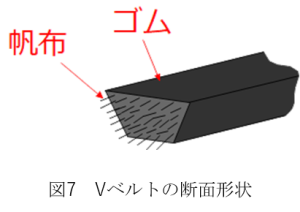

②Vベルト

Vベルトは図7に示すように断面が台形のベルトです。ゴムの中には、動力を伝達する張力を支える心線が長さ方向に沿って埋め込まれています。心線の材質としては帆布やポリエステル繊維等が使用されています。Vベルトは、外周側が広く、内周側が狭く、台形を逆さにしたようなV字形状となっています。平ベルトに比べて摩擦力が高く、すべりが少なく大きな伝達力を有しています。Vベルトはベルト伝動手段として使われるベルトの中でも広く普及しています。自動車、工作機械、家電製品等において軽負荷から高負荷までの伝動手段として使用されています。

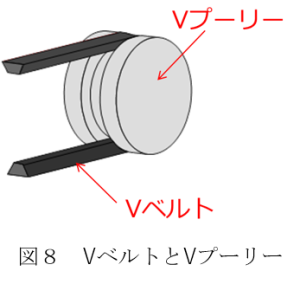

Vベルトは図8に示すようにVプーリーと組み合わせて使用します。Vプーリーは外周面にV字状の溝が形成されており、そのV字状の溝にVベルトを巻き掛けて使用します。これにより、平ベルトに比べて接触面積が大きくなり、摩擦力が大きくなるので大きな動力を伝達可能となります。VベルトはM形、A形、B形、C形、D形、K形の6種類が規格化されています。ベルト上幅とベルト高さの違いでそれぞれ分けられています。

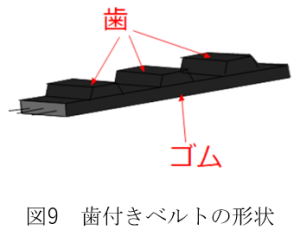

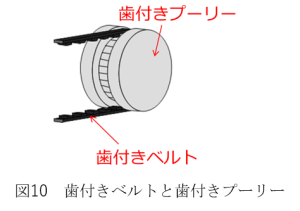

③歯付きベルト

歯付きベルトは、図9に示すように平ベルトの内側に歯を付けたベルトです。歯付きベルトは図10に示す歯付きプーリーと組み合わせて使用します。歯付きプーリーは円筒状のプーリーの外周面に歯車のような歯を形成したものです。歯付きベルトの歯と歯付きプーリーの歯とが噛み合って駆動するため、長期間安定した正確な動力の伝達が可能となります。歯付きベルトは他のベルト伝達に比べて摩擦損失が小さく、スリップも生じにくく、低騒音で駆動できるという特徴があります。また、小型化、軽量化も図れます。歯付きベルトはプリンター等の精密機器の位置決めや機構等において適切なタイミングで動作が必要な部位等に使用されています。

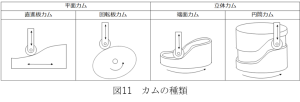

(3)カム伝動

カムは、図11に示すように回転軸に取り付けて回転させることで運動の方向や運動のストロークを変える機械要素です。その形状は、楕円や複雑な形状の板状の物(平面カム)や、立体的な形状で円柱や円錐形状の物(立体カム)があります。

図11に示すようにカムの形状に沿って接触体が動くことでカムの形状に応じた複雑な動きをトレースします。これにより高精度のモーションコントロールが可能です。また、構造がシンプルなので小型、軽量、高剛性であり、高速化が可能かつ低振動です。

また、メンテナンスが容易で長寿命、さらに低消費電力です。現在ではDCモーターの価格が安価になり、モーションコントロールにおいてモーターを使用した方が安上がりなため、カムを使用する場面は減ってきています。

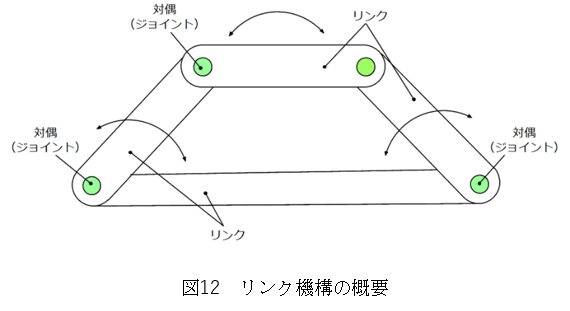

(4)リンク機構

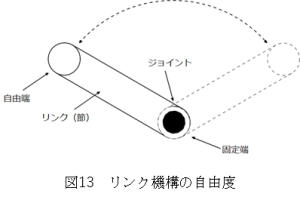

リンク機構は、図12に示すように複数の物体を組み合わせて相対的に動作させる機械要素です。リンクとリンクとを結合する結合部を“対偶(ジョイント)”と言います。この対偶の組み合わせたものを“リンク機構”と言います。リンクはこの対偶の周りを動くことで様々な動作を実現可能です。

図13に示すように、リンク機構は対偶(ジョイント)を中心に動くことができます。これを“自由度”と言います。自由度とは、入力動作に対して単一の出力動作をするということです。具体的には1本の軸の上で左右問わず回転だけ動作できる場合、“1つの自由度を持つ”ということです。

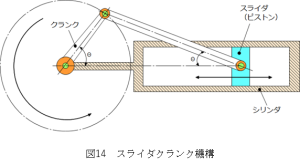

リンク機構の代表的な用途としては、図14に示すスライダクランク機構があります。スライダクランク機構は回転運動から往復直線運動に変換、または往復直線運動を回転運動に変換します。有名な使用例としては、SLの機関車の動輪などに使用されています。図14のシリンダ内をスライダを挟んで2つの空間に分け、交互に蒸気を注入、排出を繰り返すことで、スライダを左右方向に往復動させます。これによりクランクの往復直線運動をクランクの回転運動に変換します。

4.キーとキー溝の基礎

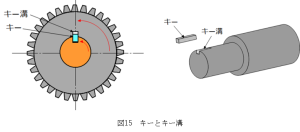

第1回で説明した歯車の中心には穴が開いており、その穴にモーターの回転軸を通します。しかしながら丸い穴に丸い軸を通しても相対的に回転可能だと、回転軸の回転を歯車に伝えられません。図15に示すキーは回転軸と歯車などを固定して回転を伝える機械要素です。

図15に示すように回転軸と歯車にそれぞれキー溝と呼ばれる凹みを設けます。この2つのキー溝のぞれぞれにキーを嵌めあわせます。キーとキー溝を嵌め合わせることで歯車と回転軸とのそれぞれの回転がずれないように固定することができます。動力を伝達する上で非常に重要な機械要素です。

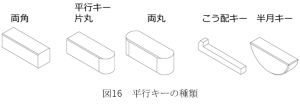

図16に示すように、キーは様々な形状を有しています。一般的に平行キーは両端が角形の形状又は丸形の形状になっています。また、両端もしくは片側の端部が丸形になっているものがあります。平行キーは回転体の動力を確実に伝える目的で使用し、高速回転する機構での使用に適しています。なお、キー・キー溝は大きさや形状等がJIS(日本産業規格)B1301:1996で規定されています。キー・キー溝を使用する場合、JISを参照して設計することが望ましいです。キーはJISで規定されたものが販売されているからです。

5.各種ピンの基礎

(1)スプリングピン

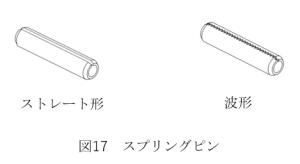

図17に示すのはスプリングピンという機械要素です。スプリングピンは金属の薄板をC型の円筒状に成形した長さ方向に隙間のあるピンです。スプリングピンは隙間の端面の形状でストレート形状、波形といった種類があります。スプリングピン自体は弾性があるのでスプリングピンの外径よりもわずかに小さい穴に挿入するとピンが広がる方向へ力が発生してスプリングピンが抜けにくくなります。スプリングピンを挿入する穴はリーマで仕上げる必要はなく、ドリル穴のような寸法精度のゆるい穴の加工でよいので加工が容易でコストを安くできます。

スプリングピンの中でもストレート形状はせん断強度が高く、動的荷重や衝撃荷重が加わる箇所への使用に適しています。波形は端部の辺が円周に接するのでヒンジとしての使用に適しています。

スプリングピンには一般荷重と重荷重用、軽荷重用があり、軽荷重用は板厚が薄く挿入荷重が低いのでアルミや樹脂といった柔らかめな材料に対して使用します。スプリングピンは面取り側からハンマーや専用工具で叩き入れます。抜くときにはピンポンチを使用して抜きます。なお、注意点としてスプリングピンを挿入する穴は面取りを設けると面取り部分がせん断荷重を受けられず締結が甘くなるので面取りはしません。また、振動するような機構でスプリングピンを使用した場合、振動方向とスプリングピンの軸線方向が一致すると振動で脱落するおそれがあり、そのような機構での使用は避けます。

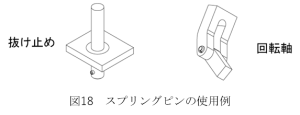

図18にスプリングピンの使用例を示します。スプリングピンは軸の抜け止めとして使用した場合や、アームのヒンジとして使用した場合があります。

(2)平行ピン

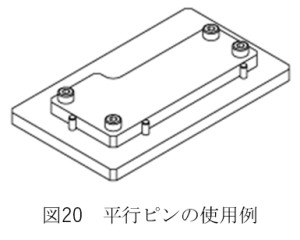

図19に示す平行ピンは主に部品の位置決めに使用されるピンの一種です。図20に示すように平行ピンは部品をピンに突き当てて位置決めや容易に着脱が可能な部品の位置決めなど比較的ラフな位置決め用途で使用されます。

平行ピンは硬化処理をしていないため、衝撃が加わる箇所や大きい荷重がかかる箇所には適していません。そのような箇所にはダウエルピンが適しています。

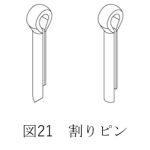

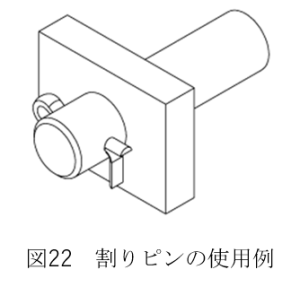

(3)割りピン

図21に示す割りピンは先端が2つに割れた形状をしています。割りピンは図22のように穴の開いたボルトやシャフトに挿入し、先端を曲げて主に抜け止めとして使用します。割りピンの2つに割れた先端の内、一方はペンチで掴みやすくするために長くなっています。割りピンは相手部品に挿入後、ペンチで長い方を先端から曲げて相手部品から抜けなくなるようにします。抜くときは曲げた先端を元に戻して抜きます。割りピンは一度使用すると金属疲労を起こすので再使用はしません。JIS B1351で規定されています。割りピンはねじの緩み止めとして使用する場合、ねじと締結するナットに挿入してナットの脱落防止で使用します。

6.シール部品の基礎

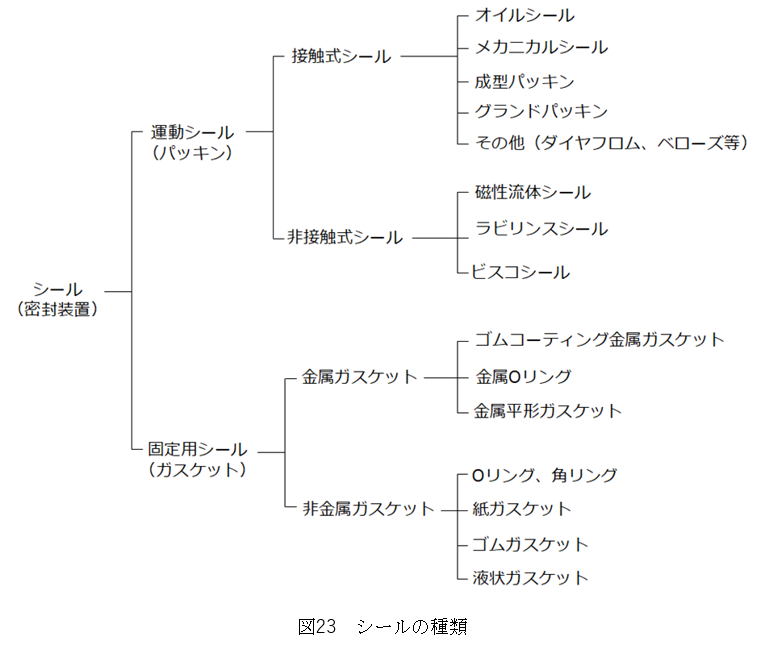

機械や装置には、油圧や空圧などを利用するものがあります。これらの機械等では部品同士を単に接合している場合、部品の表面粗さや形状の崩れ等で液密や気密を保持できず、液体や気体が接合部から噴出するおそれがあります。これを防ぐために使用するのがシール部品です。シール部品には、用途に応じて“パッキン”と“ガスケット”があります。

パッキンは往復や回転といった運動面に使用するシール部材です。一方でガスケットは静止面に使用するシール部材です。ちなみにOリングは運動と固定の両方に用いられ、パッキンとガスケットの双方に属します。

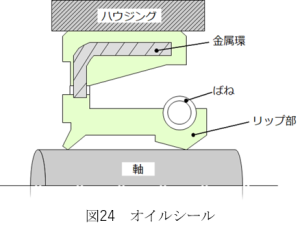

(1)オイルシール

図24はパッキンに属するオイルシールです。オイルシールは回転軸の軸受部をシールして内部の潤滑油を外へ漏らさない目的で使用します。環状部材で高弾性のゴムと金属とを組み合わせたものです。外周部をハウジングに固定し、ゴムと金属の弾性でリップ部を回転軸に押し付けて密閉性を保ちます。

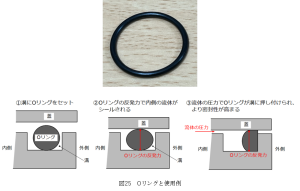

(2)Oリング

図25に示すようにOリングは断面円形のゴム製のリングです。Oリングは図26に示すように溝に配置します。その際、Oリングは溝から少しはみ出た状態にし、はみ出た部分が潰れるように蓋をします。これにより、気圧や液圧等の圧力を利用して流体をシールする自封作用を得ることができます。Oリングの使用上の注意点として低温下での使用は、ゴムの弾性が低下し、自封作用を得られなくなるので要注意です。過去に低温化で自封作用が得られなくなり、スペースシャトルチャレンジャー号の爆発事故の原因にもなりました。

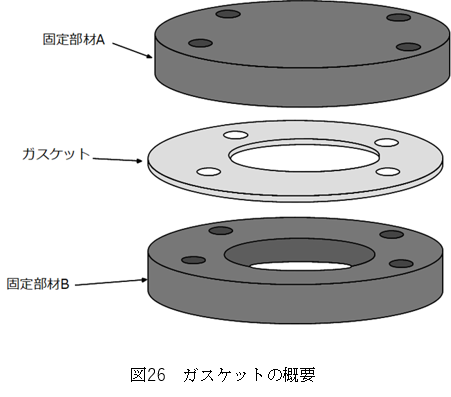

(3)ガスケット

図26に示すように2つの部材の間に配置して構造に気密性、液密性を持たせるために使用する固定用シール部材です。素材としてゴム、樹脂のシート、またはこれらと金属の薄い板を組み合わせたものがあります。

7.おわりに

今回で機械要素に関する連載が最後となります。しかしながら、連載内容だけでは多種多様な機械要素についてお伝えしきれていない点が多々あります。連載された知識は技術職に比べて最低限の知識となりますが、これらの知識だけでも営業に活かしてもらえればより円滑に技術職との橋渡しや受注業務を遂行できるでしょう。今回の連載記事が若手の営業職の参考になれば幸いです。