営業職が知っておきたい機械要素の基礎 第三回 軸受編

1.はじめに

前回は機械要素のねじについて説明しました。今回は機械要素の中でも動きや回転を支える機械要素である“軸受”について説明いたします。

2.すべり軸受と転がり軸受

軸受とは、回転運動や直線運動する軸あるいは物体を保持して、その運動ならびに作用する摩擦を軽減する機械要素です。回転運動を受けるものを“軸受”と呼び、直線運動を受けるものを“ガイド(案内)”又は“直動軸受”と呼びます。これらの軸受又はガイドには、構造の異なる“すべり軸受”と“転がり軸受”があります。

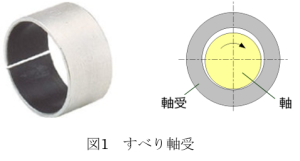

図1に示すすべり軸受は、すべり摩擦だけが生じる軸受です。すべり摩擦とは回転を伴わずに互いに相対的に移動したときに生じる摩擦のことです。すべり軸受では、軸を面(平面や曲面)で支持し、その面と軸とがすべり運動をします。この面と軸との間に流体(油、空気)があれば摩擦は微小となります。一定の応力のため、無限の寿命が期待されます。

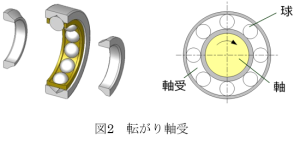

図2に示す転がり軸受は、転がり摩擦の小さいことを利用している軸受です。転がり摩擦とは物体が面上を転がる際に、面から受ける、転がりを妨げるように働く抵抗力のことです。一般的に転がり摩擦はすべり摩擦よりも小さいです。転がり摩擦を受ける転動体は玉”又は“円筒ころ”のどちらかになります。これらが回転して転がり運動することで転がり摩擦を利用しています。転がり軸受は転動体の遠心力の増大と保持器が高回転時の寿命に大きく影響を与えます。特に玉や円筒ころが通る軌道面は、繰り返し応力を受けるので、寿命に限界があります。

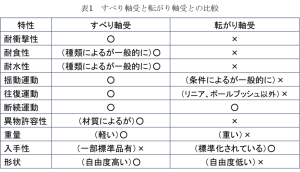

次に表1を参照して、すべり軸受と転がり軸受との比較をしてみます。すべり軸受は面で支持することが多いので、点接触又は線接触である転がり軸受に比べて耐衝撃性、揺動運動、往復運動に優れます。耐食性、耐水性も転がり軸受に対してすべり軸受の方が優れています。断続運動については滑り軸受、転がり軸受とも優れています。滑り軸受は材質にもよりますが、面と軸との間に流体等が存在する場合、ある程度の大きさの異物も許容性があります。一方で、転がり軸受は玉又は円筒ころと軌道面との間に異物が入り込むと嚙みこんでしまい、円滑に転がらなくなります。転がり軸受は円筒状の軸受部品で構成されており、一方転がり軸受は外輪、内輪、保持器、転動体等の複数の部品から構成されているので、転がり軸受の方が重くなります。

転がり軸受はJIS(日本産業規格)で規格化かつ標準化されているので、ホームセンター等でも購入できるくらい入手が容易です。一方ですべり軸受は、そのほとんどが一品ものでオーダーメイドになるため入手性が悪いです。すべり軸受の中には、OA機器の軸受やハードディスクドライブの流体軸受のように特定の種類の軸受のみ大量生産されている場合があります。すべり軸受は一品ものであることが多いので、専用品となるため、形状についての自由度が高いです。一方で、転がり軸受は規格品であるため、形状の自由度は低いです。両者を比較すると、すべり軸受けの方がメリットは大きいですが、産業界では転がり軸受の方が圧倒的にシェアが大きいです。この理由は転がり軸受は規格化され容易に入手できる点および大量生産により価格が安価である点からです。

3.転がり軸受の基礎

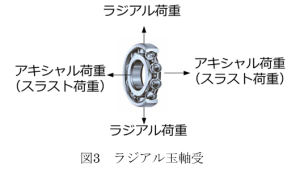

転がり軸受では荷重を受ける方向が決まっています。転がり軸受の基本的形状は図3に示すように円筒形状をしています。円筒の半径方向にかかる荷重を“ラジアル荷重”と呼び、円筒の軸線方向にかかる荷重を“アキシャル荷重”または“スラスト荷重”と呼びます。転がり軸受では、基本的に“ラジアル荷重”又は“スラスト荷重”のどちらか一方のみの荷重を受けるように構成されています。

図3に示すラジアル玉軸受は基本的にラジアル荷重を受けるように構成されています。具体的には、軸を支えるリング状の内輪と、内輪の外側に位置するリング状の外輪と、内輪と外輪との間に配置される保持器と複数の玉から構成されています。内輪の半径方向外周面と外輪の半径方向内周面には玉の直径よりもわずかに大きく設定された湾曲面が形成され、これらが組み合わさって玉の軌道面となります。保持器は樹脂等で形成され、玉を円周方向に一定間隔で保持します。保持器にはグリスなどの潤滑油が塗布されており、玉が滑らかに軌道面を転がるように設定されています。軌道面が玉の直径よりもわずかに大きいので、内輪と外輪とが軸方向にわずかにずれることができ、アキシャル荷重もある程度受けることができるように構成されています。

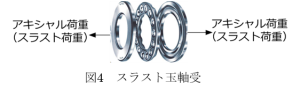

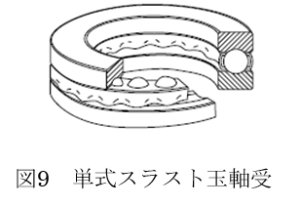

一方で図4に示すスラスト玉軸受は、軸線方向のアキシャル荷重のみしか受けることができません。スラスト玉軸受は、軸を受ける軸軌道盤と、保持器および玉、アキシャル荷重を受けるハウジング軌道盤との3つの部品から構成されています。スラスト玉軸受は、軸線方向に3つの部品を重ねるだけの構成であるので、ラジアル荷重を受けることはできません。なお、スラスト軸受は、軸軌道盤の内径<ハウジング軌道盤の内径となるように設定されており、ハウジング軌道盤と軸が接触しないように設計するのが重要です。また、スラスト軸受は基本的に単体では使用せず、ラジアル軸受と併用するのが一般的です。

4.転がり軸受の種類

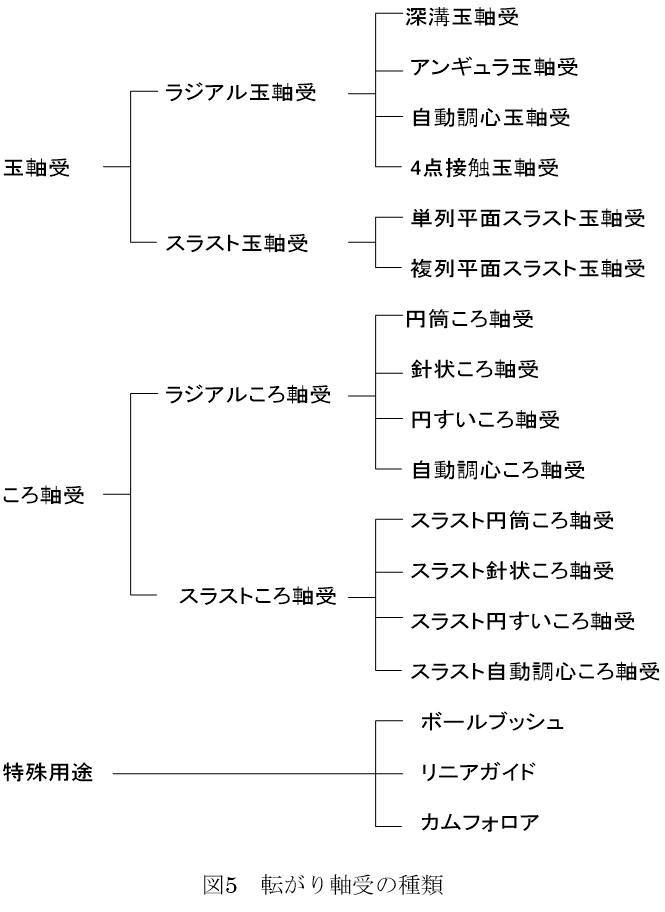

図5に転がり軸受の種類を示します。転がり軸受は大別すると転動体が玉、またはころの2つに分けられます。さらに玉軸受、ころ軸受のそれぞれは、受ける荷重の種類によってラジアル軸受とスラスト軸受の2種類に分かれます。玉軸受ところ軸受とは接触形態が異なります。玉軸受は点接触であり、ころ軸受は線接触となります。したがって、線接触であるころ軸受の方がより大きな荷重を受けることができます。

転がり軸受で最もポピュラーなのが図6に示す深溝玉軸受です。ラジアル荷重だけでなく、両方向のアキシャル荷重を一応受けることができるため、一般的な軸を支持するには十分な機能を果たします。加えて摩擦トルクが小さく、高速回転、低騒音、低振動が要求される用途に適しています。

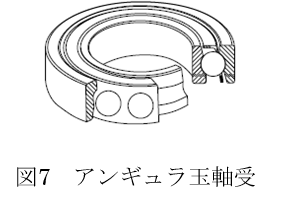

次に回転軸を高精度に支持したい場合に使用するのが図7に示すアンギュラ玉軸受です。特に高速回転や高い回転精度、高負荷荷重での回転精度の維持など環境が厳しい場合、深溝玉軸受では対応できない場合があります。そのような場合は目的にあった軸受を使用します。外力が加わる環境で高精度な回転軸を保持したい場合はアンギュラ玉軸受を選定します。アンギュラ玉軸受は2つ以上を組み合わせて使用することで、遊びがない軸受となります。アンギュラ玉軸受は、ラジアル荷重、またはアキシャル荷重の一方の荷重が負荷された場合、もしくはラジアル、アキシャル双方の荷重が同時に負荷された場合でも高精度に回転軸を保持することができます。ただし、遊びがないので組付け精度が高い精度で要求されます。組付け精度が低いとアンギュラ玉軸受の中心軸と回転軸との間に傾きが生じ、回転軸中心をアンギュラ玉軸受の中心軸に合わせる方向に力が生じます。その結果、常時回転軸に負荷をかけているのと同じ状態となり、回転精度の劣化や短寿命化が引き起こされます。したがって、アンギュラ玉軸受を使用する場合は回転軸、アンギュラ玉軸受を受け入れる軸受ユニットの双方に高精度な加工が必要となり高コストになる点について注意が必要です。

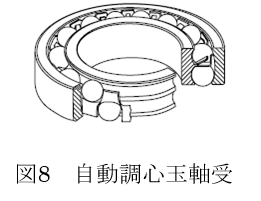

図8に示す自動調心玉軸受は、軸とハウジングの芯合わせが難しい場合や軸がたわみやすい場合に使用します。自動調心玉軸受は外輪に対して内輪がある程度傾いても回転することができ、自動で調心してくれる構成です。ただし、自動調心玉軸受はアキシャル荷重の負荷能力が小さいので注意が必要です。また、高速回転には不向きです。

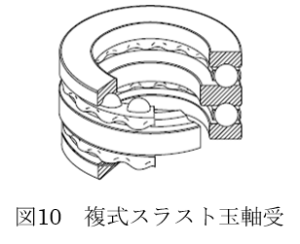

スラスト玉軸受は、アキシャル荷重のみを受けるように設計されています。スラスト玉軸受は一方向のみのアキシャル荷重を受けることができる単式と、両方向のアキシャル荷重を受けることができる複式の2つの型があります。単式は、先述したように軸軌道盤と、ハウジング軌道盤と玉を組み込んだ保持器とから構成され、軸軌道盤からハウジング軌道盤に向けてのアキシャル荷重を受けます。複式は、さらに軸軌道盤と保持器がそれぞれ1つ追加されます。ハウジング軌道盤の両側に、軸軌道盤と保持器が配置され、ハウジング軌道盤の軸線方向両側からのアキシャル荷重を受けることができます。

ころ軸受は、玉軸受に比べて接触領域が大きいので、高負荷のラジアル荷重やアキシャル荷重を受ける場合に使用します。一方で高速回転には向きません。

特殊な用途としては、直線運動を低摩擦で滑らかに行うためのボールブッシュ、リニアガイド、カムフォロアがあります。図11に示すボールブッシュは円筒形状でその軸線方向に沿って複数の玉が循環するような構造を有しています。これにより、ボールブッシュで支持するシャフトと、ボールブッシュとの間で無数の玉の転がりを利用して無限直線運動を行います。つまり、低摩擦かつ高精度な直線運動を得ることができる機械要素です。リニアガイドは、直線状のレールと、レールをまたがるように配置されたキャリッジと、キャリッジ内で循環する複数の玉からなります。キャリッジがレールに対して相対移動する際、複数の玉がレールに対して転がり接触して低摩擦で直線運動を行います。

5.深溝玉軸受の特徴

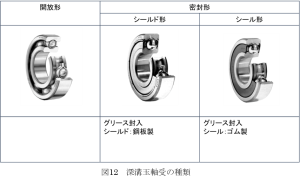

深溝玉軸受は、図12に示すように、開放形、シールド形、シール形の3種類があります。開放形は、軸受の両側が開いており、軸受側面から内部の玉と保持器が見えている状態です。基本的には潤滑用のグリスが封入されていない状態で出荷されています。

開放形は内部に容易にアクセスが可能であるため、水や粉塵等が多い場所での使用は適していません。一方で超高速回転(20,000rpm以上)や負荷荷重が大きい場合には、潤滑油の粘度を下げるために油を給油する必要があります。開放形は油を給油しながらの使用に適しています。

一方で、シールド形およびシール形は軸受側面に板状部材を取り付けることで軸受内部を密封しています。これにより、軸受内部に粉塵等の侵入を防ぐことができます。また、内部にグリスを封入することで、メンテナンスフリーとすることができます。

シールド形は軸受の密封部材として金属シール板を採用しています。金属シール板は外輪に取り付けられ、内輪とは非接触であるので摩擦トルクを低くすることができます。非接触なので防水性はありませんが、粉塵等の侵入はある程度防げます。シールド形は、高い回転数での使用、高い防水性は必要としない、粉塵の侵入や油漏れを防ぎたい、メンテナンス工数を削減するような用途で使用します。

シール形は、軸受の密封部材としてゴム製のシール板を採用しています。水や粉塵の多い環境での使用に適しています。シール形は高い防塵性と防水性にあります。シール形は、ごみや水分の侵入を防ぎたい、高速回転で使用しない、メンテナンス工数を削減するような用途で使用します。また、シール形はシールド形よりも安価な点が魅力です。

6.すべり軸受の基礎

すべり軸受は、転がり軸受と異なりその構成部品は1個で構成されているものが主流です。そのため、構造がシンプルで設置スペースを必要としません。すべり軸受は見た目は1つですが、求められる要求性能に応じて図13に示すように一層構造から3層構造まであります。

一層構造は、軸受合金や樹脂などの軸受材料のみの構造となっています。二層構造は軸受材料の耐疲労性や耐荷重性を補う目的で外周に補強材料である裏金を付けた構造です。三層構造は軸受材料のなじみ性や耐食性、埋収性などの性質を向上させるためにすずメッキなどのオーバーレイを施した構造です。

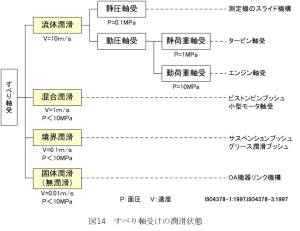

すべり軸受は、図14に示すように転がり軸受とは異なり、軸と軸受表面との“潤滑”状態で4つに分類されます。

すべり軸受は軸と軸受との摩擦だけの関係で保持しており、軸受けの摩擦による摩耗を防止するために潤滑が必要となります。潤滑には4つの状態があり、それぞれの潤滑状態において軸の回転速度や接触面圧に注意する必要があります。

①流体潤滑

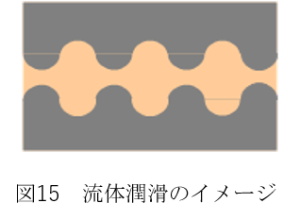

図15に示すように軸と軸受との間に十分な潤滑油膜が存在し、非接触状態で軸を支持しています。この状態では摩擦が生じないことから軸受の摩耗もなく長期間の使用が可能となります。一般的に軸の回転速度の制限はないですが油膜中の最高圧力、最小油膜厚さに留意する必要があります。

・静圧軸受

軸受内部に空気や油等を強制的に送り込み軸と軸受の間にすきまを作ることで摩擦を低減する軸受です。測定器のスライド機構などに使用します。

・動圧軸受

軸受内部に潤滑油を入れて軸を回転させることで軸と軸受の間に油が入り込み、油膜を作ることで摩擦を低減する軸受です。タービンやエンジンの軸受等に使用します。また、ハードディスクの流体軸受にも使用されています。

②混合潤滑

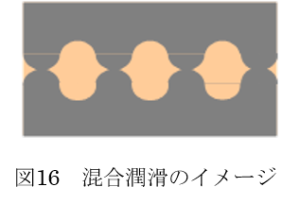

図16に示すように摺動面の凹凸を覆う程度の油膜が存在しており、軸および軸受の凹凸先端部同士が接触している状態です。軸が回転した場合、軸と軸受の一部同士が接触しているので、摩耗の発生や焼き付きに注意する必要があります。

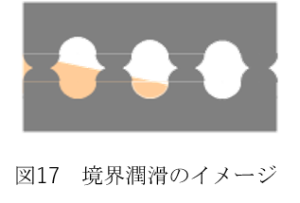

③境界潤滑

図17に示すように混合潤滑からさらに潤滑剤が減ったイメージです。軸と軸受とは完全に個体接触している状態です。この状態で軸を回転させると接触面圧と軸回転速度を確認し、摩耗の発生や焼き付きに注意する必要があります。

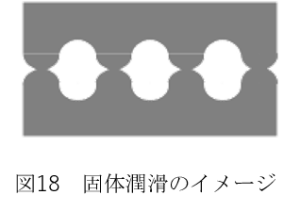

④個体潤滑(無潤滑)

図18に示すように潤滑剤が全くない乾燥状態で軸と軸受が接触している状態です。軸と軸受の接触面圧と軸回転速度に注意が必要です。特に軸回転速度を抑えることで軸受摩耗を管理します。

7.軸受の使い方

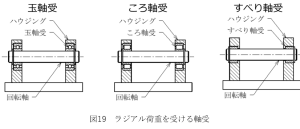

最後にラジアル荷重を受ける場合の軸受の使い分けについて説明します。

玉軸受の場合、回転部は点接触なので接触面積が最も小さく摩擦抵抗が小さいので高回転向きです。次にころ軸受の場合、回転部は線接触なので接触面積が玉軸受よりも増えるので高負荷に耐えることができます。一方で摩擦抵抗が増えるので高回転には向きません。すべり軸受の場合、回転部は面接触となり、接触面積が玉軸受、ころ軸受よりも大きいので最も高負荷に耐えることができます。その分、摩擦抵抗が増えるので高回転には向きません。このように軸受を使用する際には回転速度と負荷される荷重の大きさに注意して軸受を選定する必要があります。

次回は機械要素の第4回として伝動装置&キー・ピンについて説明します。