設計部門の品質向上 第3回 再発防止活動

この連載では、技術士の田口先生に「設計部門の品質向上」についての講座を連載いただきます。

製品・部品の設計を行っている方が、品質において「当たり前」とすべき基準とはどのようなものか?現状からどのように向上させていくべきか?等、わかりやすく解説します。

今回は「再発防止活動」と「未然防止活動」のうち、再発防止活動について詳しく説明します。

<目次>

1.はじめに

2.直接原因と根本原因

3.設計ルール作成のポイント

4.設計者のエラーを防ぐ

1.はじめに

前回(第2回)、当たり前品質を確保する方法として、再発防止活動と未然防止活動の2つがあることを解説しました。今回はそのうちの再発防止活動について深堀りしていきます。

2.直接原因と根本原因

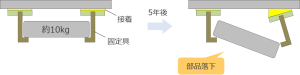

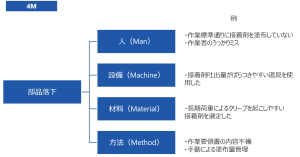

前回解説したように、再発防止活動には「問題自体の解決」と「再発を防ぐ仕組みの構築」という2つの側面があります。これらについて、ある企業で実際に起きた部品落下の品質問題(図1)を例に考えていきます。

図 1 実際に起きた品質問題の例(部品落下)

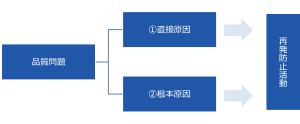

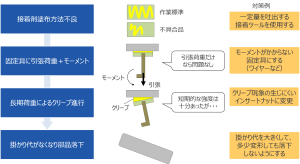

この製品は約10kgの部品を金属製の固定具で吊り下げる構造になっています。固定具は上部の部材に接着されており、固定具には常に荷重がかかっている状態です。固定具、接着部ともに十分な引張強度があることを確認し、顧客に出荷しました。しかし、5年後、固定具が接着剤のクリープでずれて掛かり代がなくなり、部品が落下してしまいました。この品質問題が発生した原因を考えてみます。原因には直接原因と根本原因があります。それぞれの原因を追究し対策を講じるのが再発防止活動です(図2)。

図 2 直接原因と根本原因

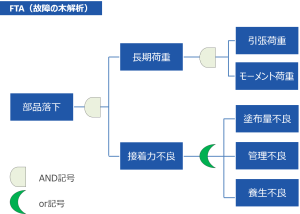

図 3 FTA(故障の木解析)

まず直接原因から考えていきましょう。直接原因は品質問題が発生した直接的なメカニズムのことです。1、2個程度の単純な要因により発生する場合もあれば、複数の要因が複雑に影響するようなものまでいろいろなパターンが考えられます。単純なものはそれほど難しくなく、原因を把握することができるはずです。複雑な要因が絡み合う場合には、抜け漏れがないように、FTA(故障の木解析)を使用したり、4Mのようなフレームワークを使用するしたりすることが効果的です。

図 4 フレームワークの例(4M)

これらのツールなどを使用して検討した結果、図5のようなメカニズムで部品が落下したことがわかりました。メカニズムがわかれば、これらのどこかに対策を打つことができます。例えば、接着剤の塗布量が不足していたのであれば、一定量を吐出する接着ツールを使うことが対策になります。また、接着剤のクリープに対策を打つのであれば、機械締結式のインサートナットに変更すればよいといえます。最終的に部品が落下しないようにできれば、直接原因への対策は完了です。

図 5 部品落下のメカニズムと対策

前回も述べたように、直接原因への対策は多くの企業にとって、それほど難しいことではありません。出血(お金が流出)している状態であるため、たとえ技術的なハードルが高くても、優先順位の高い課題として位置づけられるからです。

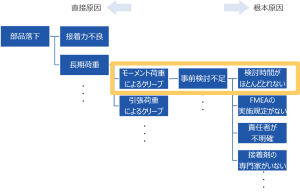

したがって、再発防止活動で重視すべきなのは、根本原因の追究と対策です。上記のような直接原因に対策を打ったとしても、その背後にある根本原因に対策を打たなければ、表面上は異なるものの似たような品質問題が再発してしまいます。例えば図5に示すように、この品質問題の直接原因の1つはモーメント荷重がかかるような構造にあります。しかし、なぜ、このような構造が採用されたのでしょうか。あるいは、設計部門の中で誰かが、この構造の問題点を指摘しなかったのでしょうか。品質問題の原因になり得るような構造が採用されてしまう組織の仕組みに大きな問題があったと考えられます。それでは、どうしてモーメント荷重がかかるような構造にしてしまったのかを深堀りしていきます。

図 6 根本原因の深堀り

設計者を含め複数人で議論した結果、事前検討不足が1つの原因として挙げられました。では、なぜ事前検討が不足してしまったのでしょうか。複数の理由がありましたが、そもそも設計者に時間的余裕がなく、検討時間がほとんどとれていなかったことが大きな理由であることがわかりました。検討時間がとれなくて品質問題を起こしてしまったのであれば、今後も同じ理由で品質問題を量産してしまうことになりかねません。なぜ検討時間がとれなかったのかをもう少し考えていきます。

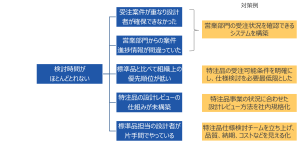

図 7 「検討時間がとれない」のはなぜか?

実はこの品質問題を起こした設計部門は特注品を扱っており、部品が落下した製品は特注品でした。特注品はいつ注文が入るのか予想がつきづらく、受注案件が重なると設計者の時間を確保することが難しくなります。また、営業部門から短納期で対応することを要望されることが多く、十分な設計期間を確保できないケースがあります。さらに、特注品は標準品(カタログ品)と比べて組織上の優先順位が低く、設計レビューの仕組みが未構築なままでした。さらに、設計者は標準品の設計業務の片手間で特注品の設計を行っていたことから、どうしても優先順位が低くなり、十分な検討時間を確保することができていませんでした。このような状況の中、モーメント荷重がかかるような構造の問題点が指摘されることもなく、また、クリープに対する試作品評価も不十分なまま、顧客に向けて出荷されてしまったのです。したがって、同じような品質問題を防止するためには、十分な検討時間を確保できるように対策を打たなければなりません。例えば、営業部門の受注状況を確認できるシステムを構築したり、特注品事業の状況に合わせた設計レビューの方法を社内規格化したりするなどの対策が考えられます。

対策案を出すところまではそれほど難しい作業ではありません。しかし、それを組織の中で実行しようと思うと、かなりの負担になります。受注状況を確認できるシステムを作るには、営業部門に現状の問題点を理解してもらい、そのシステムを構築するための予算を確保する必要があります。設計レビューの方法を変更するには、設計部門だけではなく、品質部門を巻き込んで、社内規格を変更する必要があります。かなりのパワーが必要になることはいうまでもありません。しかも、今、設計レビューの方法を変えなくても、出血しているわけではないので、大きな不都合はないといえます。したがって、組織上の優先順位がどうしても下がってしまいます。低い優先順位の課題に、たくさんのパワーをかけることは難しいでしょう。そのため多くの企業で根本原因の対策は容易には進まないのです。しかし、これをやらないと必ず同じ根本原因で品質問題が再発します。難しいことですが、品質向上を目指すには、何としてでもやり遂げなければならないのです。

3.設計ルール作成のポイント

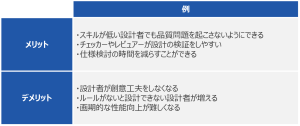

根本原因を突き止め、その対策を推進していくと、多くが設計ルールの作成に行き着きます。設計ルールには、設計基準や設計マニュアル、設計レビューの方法などが含まれます。図8に設計ルールを作成するメリット、デメリットの例を示します。

図 8 設計ルールのメリットのデメリット

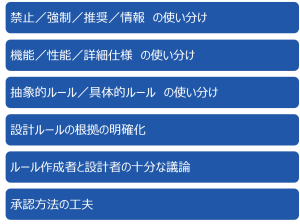

設計部門にはたくさんのルールがありますが、ルールの作成や運用は簡単なことではありません。設計部門は当たり前品質を確保すると同時に、魅力的品質を生み出すことも期待されているからです。ルールはスキルが低い設計者でも品質問題を起こさないようにできるなど、当たり前品質の確保には効果を発揮します。しかし、ルールを過剰に増やしてしまうと、設計者の創意工夫への情熱は削がれ、魅力的品質を生み出すことができなくなってしまいます。設計ルールを作る側の担当者は、その当たりのバランスをよく考えることが重要です。図9に私が考える設計ルールの作成のポイントを紹介します。これらについては、ウェビナーで簡単な事例とともに概要を解説したいと思います。

図 9 設計ルール作成のポイント

4. 設計者のエラーを防ぐ

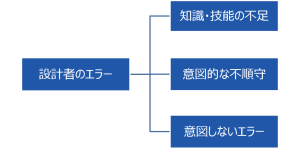

設計ルールを作ってしまえば、品質問題が発生しないかというと、そんなことはありません。なぜなら人は間違える、すなわちエラーを起こすからです。人のエラーを分類する方法はいくつかありますが、ここでは設計者のエラーを図10のように分類してみます。

図 10 設計者のエラー 1)

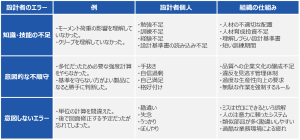

設計者のエラーには、知識・技能の不足、意図的な不順守、意図しないエラーがあります。それぞれのエラーが起きる原因について、設計者個人の視点と組織の仕組みの視点から考えてみます。

図 11 設計者のエラーの原因

<知識・技能の不足>

例えば、モーメント荷重の影響を理解していなかった、クリープについて詳しく知らなかったなどが該当します。知識・技能が不足する原因としては、設計者個人では勉強不足や経験不足など、組織の仕組みとしては、人材の不適切な配置や人材育成に対する投資不足などが挙げられます。

<意図的な不順守>

例えば、多忙を極めていたために本来であれば必要な強度計算をやらなかった、あるいは設計基準があることは知っていたが、守らないほうがよい製品になると勝手に判断したなどが挙げられます。意図的な不順守を行う原因としては、設計者個人では手抜き、自信過剰など、組織の仕組みとしては、品質に対する企業文化の醸成不足や管理体制の問題が背景にある可能性があります。

<意図しないエラー>

例えば、国際単位系と工学単位系の変換を間違えた、設計レビューで指摘された図面の修正をうっかり忘れてしまったなどが挙げられます。意図しないエラーが生じる原因は、設計者個人では勘違いや失念など、組織の仕組みとしては、ミスはゼロにできるという誤解により検図の仕組みがないといったことや、過酷な業務環境による設計者の過労などが考えられます。意図しないエラーは設計者本人も気づかないため、最もやっかいなエラーだといえます。

製造現場では人のエラーが品質に直結することや、安全面の問題につながることなどから、エラー防止の活動が活発です。一方、設計者がエラーをするという当たり前のことは、あまり意識されていないのが実情ではないでしょうか。検図などの仕組みはあるものの、形だけになっているケースも多いと思われます。人のエラーを完全に防ぐことはできません。設計者のエラーも完全に防ぐことは不可能です。設計者がエラーをするということを前提に、チェック体制や設計レビューの仕組みを構築することが重要です。

<参考資料>

1) 中條武志 『人に起因するトラブル・事故の未然防止とRCA』(日本規格協会)を参考に筆者作成。

ウェビナーを開催しています!

|

田口技術士事務所 田口 宏之

たぐち ひろゆき:大学院修士課程修了後、東陶機器㈱(現、TOTO㈱)に入社。12年間の在職中、ユニットバス、洗面化粧台、電気温水器等の水回り製品の設計・開発業務に従事。商品企画から3DCAD、CAE、製品評価、設計部門改革に至るまで、設計に関する様々な業務を経験。特にプラスチック製品の設計・開発と設計業務における未然防止・再発防止の仕組みづくりには力を注いできた。それらの経験をベースとした講演、コンサルティングには定評がある。また、設計情報サイト「製品設計知識」やオンライン講座「製品設計知識 e-learning」の運営も行っている。 |

|